اخبار مرتبط

سیستم های پران قالب های تزریق پلاسیتک و انواع انها

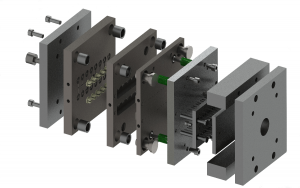

سیستم های پران قالب های تزریق پلاستیک و انواع آنها

در این مطلب قصد داریم شما را با سیستم های پران قالب های تزریق پلاستیک آشنا کرده و به بررسی موارد زیر بپردازیم :

۱- معرفی سیستم پران و نقش آن در قالب تزریق پلاستیک

۲- اجزای سیستم پران

۳- انواع سیستم پران

۴- علت جام کردن سیستم پران و راهحل رفع آن

۱- معرفی سیستم پران و نقش آن در قالب تزریق پلاستیک

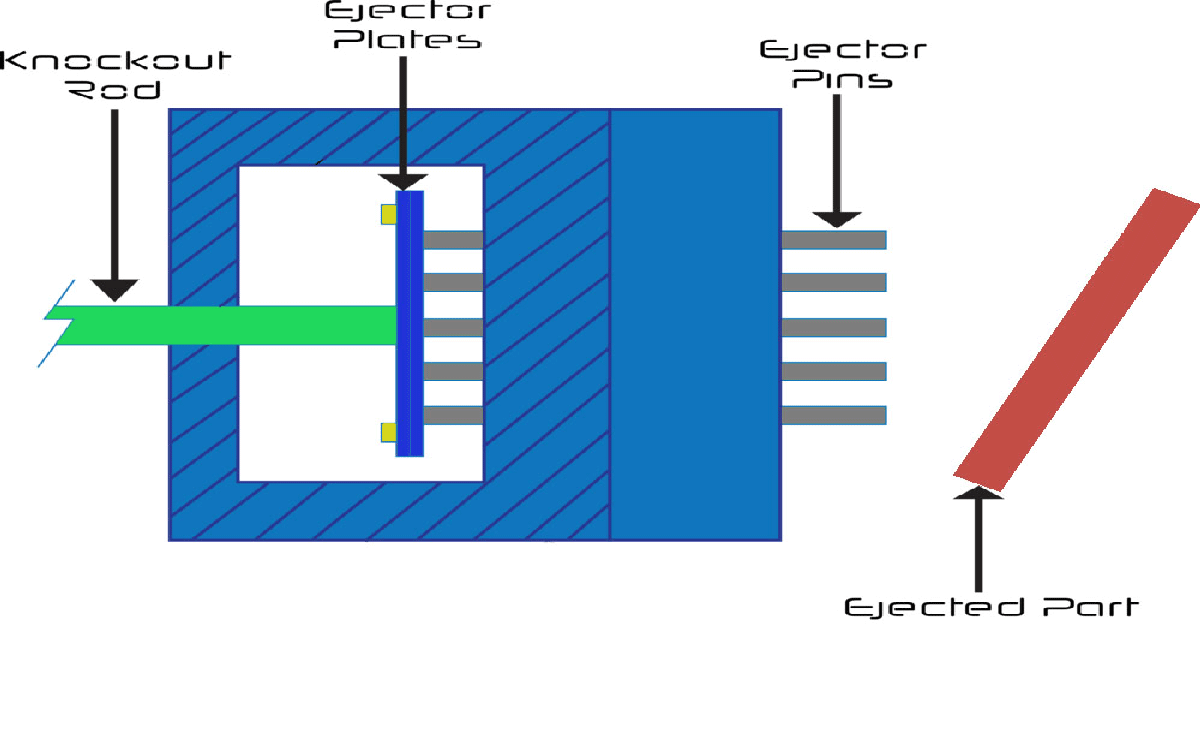

سیستم پران، بخشی از قالب تزریق پلاستیک را تشکیل میدهد که وظیفه آن، جدا کردن قطعه سرد شده از روی سنبه قالب و خارج کردن آن قطعه از قالب میباشد و معمولاً از فولاد با کیفیت بالا ساخته می شود.

در مرحله اول، پس از باز شدن کامل قالب، میله پران دستگاه تزریق پلاستیک به پشت صفحه پران فشار وارد آورده و صفحه پران را به سمت جلو حرکت میدهد. پینهای راهنمای صفحه پران نیز وظیفه راهنمایی این حرکت را بر عهده دارند.

در مرحله دوم، میله های پران که کونیک آنها بین دو صفحه پران و ساپورت پران قفل شده است، به سمت جلو حرکت کرده و قطعه را از قالب خارج میکنند.

و نهایتاً در مرحله آخر، پس از خروج قطعه، میله پران دستگاه تزریق پلاستیک به عقب حرکت کرده و فنر هایی که دور پینهای راهنمای صفحه پران قرار دارند، صفحه پران را به عقب حرکت میدهند و پس از بسته شده قالب، صفحه پران دقیقا در محل اولیه خود قرار میگیرد.

۲- اجزای سیستم پران

در این قسمت به معرفی اجزای یک سیستم پران اولیه میپردازیم:

۱- پین برگرداننده (Return pin):

پین برگرداننده به کمک فشار فنر نصب شده روی آن، با فشاری که روی صفحه پران وارد میکند، صفحه پران را به عقب برمیگرداند.

۲- استپر صفحه پران (Ejector stopper):

استپر صفحه پران، از برخورد بین صفحه سنبه و صفحه پران جلوگیری میکند.

۳- پین استپ (Stop pin):

پین استپ، جهت نگهداشتن صفحه پران به صورت افقی و جلوگیری از عقبنشینی بیش از حد صفحه پران و آسیب رسیدن به صفحه در اثر ضربه تعبیه شده است.

۴- پین پران (Ejector pin):

پین پران، وظیفه خارج کردن قطعه از قالب را بر عهده دارد.

۵- صفحه پران (Ejector plate):

به مجموعه مونتاژ شده میلههای پران، پین برگرداننده، استپر پران و دو صفحه پیچ شده روی هم، صفحه پران گفته میشود.

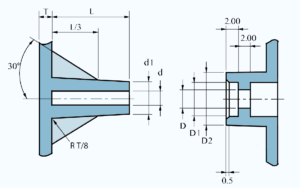

۶- پین انسداد راهگاه (ُSprue lock pin):

پس از باز شدن قالب، راهگاه به وسیله پین انسداد راهگاه، مسدود میگردد.

۷- فاصله دهنده بلوک (Spacer block):

جهت ایجاد فاصله بین صفحه پایینی قالب و صفحه سنبه، از فاصله دهنده بلوک استفاده میشود که صفحه پران در این فاصله حرکت میکند.

۸- پین راهنمای پران (Ejector guide pin):

حرکت کشوییمانند صفحه پران توسط پین های راهنمای پران شکل میگیرد.

۹- پیچهای پران (Ejector bolts):

جهت اتصال دو صفحه پران، از پیچهای پران استفاده میگردد.

۱۰- میله و بوش پران (Sleeve ejector system):

در این نوع پران، میله پران درون بوش پران حرکت کرده و وظیفه خروج قطعه از قالب را به عهده دارد.

۳- انواع سیستم پران

سیستم پران و خروج قطعه تولیدی، انواع مختلفی دارد که در زیر به بررسی آنها میپردازیم:

۱- پران به کمک میله پران (Pin ejection):

در این نوع پران، قطعه به کمک میله پران از قالب خارج میشود. برای قطعات مربع و مستطیل شکل، حداقل از ۴ میله پران استفاده میشود که در چهار گوشه قطعه قرار میگیرند و یا در قطعات دایرهای از حداقل ۳ میله پران با زاویه ۱۲۰ درجه استفاده میگردد. تعداد این میلههای پران بسته به سایز، مساحت و نوع سطح مقطع قطعه، تعیین میگردد.

۲- پران به کمک صفحه پران (Sleeve ejection):

از این نوع پران، جهت خارج کردن قطعات استوانهای و قطعاتی که در قالب آنها، سنبه به صفحه زیرین ثابت شده است استفاده میگردد. در این نوع سیستم پران، صفحه پران روی سنبه میلغزد و قطعه را از قالب خارج میکند که از مزیتهای این مکانیزم میتوان به عدم وجود اثر پران روی قطعه اشاره کرد.

۳- پران به کمک صفحه پران نواری و میلههای پرانکش (Stripper plate ejection):

از این نوع پران، جهت خارج کردن قطعات با نواحی بزرگتر استفاده میگردد که در آن یک صفحه نواری بین سنبه و ماتریس قرار داده شده است.برای جلوگیری از پلیسه، صفحه نواری در تماس با کویته قالب بوده و فاصلهای بین صفحه سنبه و صفحه ماتریس ایجاد میگردد. در این روش نیز اثر پران روی قطعه ملاحضه نمیگردد.

۴- پران به کمک پرانهای تیغهای (Blade ejection):

از این نوع پران، جهت خروج قطعات با مقاطع نازک و مستطیل شکل استفاده میگردد. این نوع تیغهها به وسیله قرار دادن تیغههای مستطیلی درون یک میله استوانهای و یا ماشینکاری میلههای استوانهای در طولهای مناسب ساخته میشوند. برای سهولت مونتاژ نیز، درون صفحه پران یک فرورفتگی جهت قرار گرفتن تاج پین تعبیه شده است.

۵- پران به کمک چرخش(By rotation ejection):

از این نوع پران، جهت خراج کردن قطعات با رزوه داخلی استفاده میگردد. روش کار بهاین صورت است که یک گیرباکس بر روی قالب نصب شده و پس از باز شده قالب، سنبههای هر کویته چرخیده شده و قطعه از قالب خارج میگردد.

۶- پران به کمک فشار هوا (Air ejection):

در این نوع پران، در هر کویته سوپاپ بادی وجود دارد که با فشار باد، قطعه خارج شده و سوپاپ باد به وسیله یک فنر به محل اولیه خود باز میگردد.

۴- علت جام کردن سیستم پران و راه حل رفع آن

سیستم پران باید قبل از بسته شدن قالب، دقیقا به محل اول خود بازگردد.در غیر این صورت، میله های پران شکسته شده و کویته قالب نیز آسیب دیده و ادامه تولید امکانپذیر نمیباشد.

دلایل جام کردن سیستم پران:

۱- وجود خش روی میلههای پران که علت آن، عدم وجود روغن روی پران و عدم روانکاری و نگهداری سیستم پران است.

۲- عدم مونتاژ صحیح پینهای پران توسط قالبساز

۳- پینکجها هنگام تزریق شکسته شده باشند

۴- پلیسه مواد درون قالب یا پشت صفحهپران یا بین درز های میلهپران ها و صفحهپران نفوذ کرده باشد.

۵- تفاوت دما بین صفحه سنبه و صفحه ماتریس و پینها

رفع مشکل جام کردن سیستم پران:

۱- در صورت وجود خش روی میلههای پران، آنها را سنباده زده و پولیش کنید و پس از نمیز کردن دقیق قالب و صفحهپران، آن را روغنکاری کنید.

۲- در صورتی که نمیخواهید قالب را دمونتاژ کرده و یا تولید را متوقف کنید، اگر مشکل خیلی حاد نباشد، میتوانید از اسپریهای تمیز کننده و اسپری روغن نیز استفاده کنید.

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

اصول طراحی جای پیچ در قطعات پلاستیکی

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟