اخبار مرتبط

قطعات دیواره نازک (Thin wall) در قالب گیری تزریق پلاستیک

در این مطلب قصد داریم شما را با قطعات دیواره نازک (Thin wall) آشنا کرده و به بررسی موارد زیر بپردازیم:

۱- قطعات دیواره نازک (Thin wall) و کاربردهای آنها

۲- نکات مهم در طراحی قطعات قطعات دیواره نازک (Thin wall)

۳- انتخاب متریال مناسب جهت تولید قطعات دیواره نازک (Thin wall)

۴- مزایا و معایب قطعات دیواره نازک (Thin wall)

۵- نکات مهم در مورد طراحی ابزار و قالبهای قطعات دیواره نازک (Thin wall)

۶- نکاتی در مورد انتخاب دستگاه تزریق پلاستیک مناسب و تولید قطعات دیواره نازک (Thin wall)

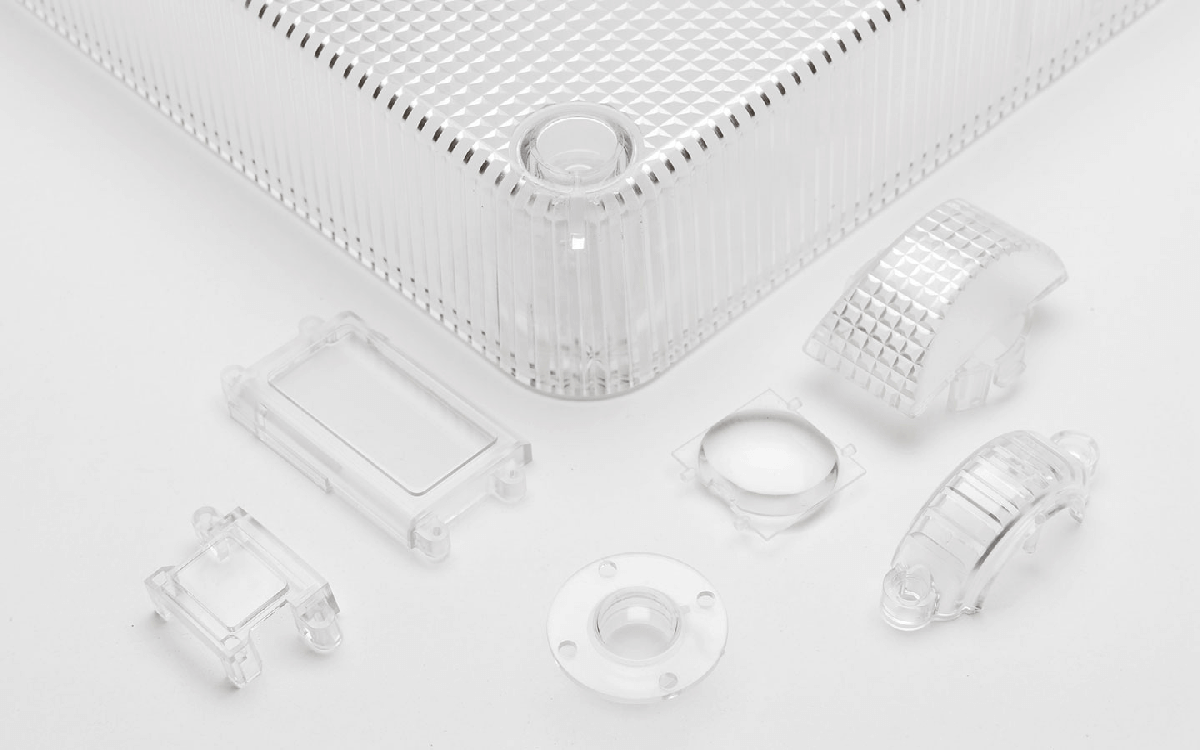

۱- قطعات دیواره نازک (Thin wall) و کاربردهای آنها

اگر بخواهیم با یک تعریف قطعات دیواره نازک (Thin wall) را شرح دهیم، باید بدانیم که این تعریف نه تنها به ضخامت قطعات پلاستیکی؛ بلکه به اندازه قطعات و ویسکوزیته آنها نیز بستگی دارد.به طور کلی در قطعات دیواره نازک:

– نسبت طول جریان به ضخامت (L/T)، از نقطهای که مذاب وارد قالب میشود، تا دورترین نقطه از حفره قالب که پر از مذاب میشود (L)، نسبت به ضخامت متوسط دیواره، ۱۰۰ یا بیشتر است.

– ضخامت قطعه قالبگیری شده کمتر از ۱ mm و سطح پیشبینی شده قطعه پلاستیکی، بیش از ۵۰ cm2 است.

– ضخامت دیواره قطعه پلاستیکی کمتر از ۱ mm یا ۱٫۵ mm باشد یا برای قطعات دیسک شکل، نسبت ضخامت به قطر قطعه پلاستیکی (t/d)، زیر ۰٫۰۵ میباشد.

به قطعات پلاستیکی با ویسکوزیته خوب مانند PP، PS و PE که ضریب ویسکوزیته آنها ۱ میباشد، زمانی قطعه پلاستیکی دیواره نازک گفته میشود که ضخامت دیواره آنها، کوچکتر یا مساوی ۰٫۵ mm باشد یا نسبت دبی جریان آنها از ۱۵۰ بیشتر باشد.

برای پلاستیکهای با ضرایب ویسکوزیته پایین در تعریف بالا، ضخامت دیواره باید در ضریب ویسکوزیته ضرب شود و طول باید بر ضریب ویسکوزیته تقسیم گردد.

جدول ضریب ویسکوزیته ترموپلاستیکها در پایین آمده است:

۲- نکات مهم در طراحی قطعات قطعات دیواره نازک (Thin wall)

– قطعات پلاستیکی دیواره نازک، از ضخامت دیواره کمی برخوردار هستند. اما باید مقاومت در برابر ضربه، کیفیت ظاهری و پایداری ابعادی محصول و همچنین تحمل ابعاد دقیق را برآورده کنند و در مقابل، آنها میتوانند در برابر بارهای استاتیکی بزرگ مقاومت کنند. بنابراین استحکام، مقاومت در برابر ضربه و شرایط ساخت قطعات پلاستیک باید در فرایند طراحی در نظر گرفته شود.

– از آنجا که حفره قالب تزریق پلاستیک با دیواره نازک بسیار باریک است و مقاومت در برابر پر شدن مذاب نیز زیاد است، قطعات پلاستیکی باید عاری از گوشه های تیز و با حداقل پرفوریشن (ضلع های متعددی که نهایتا تشکیل یک دایره میدهند و هر چقدر تعداد آنها بیشتر باشد، دایره دقیقتر و بدون لبههای تیز میباشد.) طراحی شوند.

– در فرآیندهای قالب گیری تزریقی دیواره نازک (Thin wall) از فشارهای بالاتری استفاده میشود که می تواند انقباض موضعی را محدود کند. بنابراین استیفنرهای (دندههای تقویتی) ضخیمتری طراحی میشوند. هنگامی که ضخامت دیواره کمتر از ۱ mm باشد، دنده ها می توانند به اندازه دیواره ضخامت داشته باشند. همچنین ممکن است به صورت یک زائده کوچک در لبه بیرونی قطعات پلاستیکی اضافه شود که در طراحی داخل قالب لحاظ میگردد.

– از آنجا که شرینکیج قطعات دیواره نازک کمتر است، زاویه درفت دندههای تقویت کننده، برجستگیها و لبه ها باید افزایش یابد.

– از آنجا که سختی خمشی معکوس با مکعب ضخامت دیواره متناسب است، قسمتهای نازک تر قطعه، سختی ضعیفتری دارند. آسانترین راه برای افزایش سختی قطعات پلاستیکی، استفاده از تقویت کنندههای Fiber-filledاست. اتصال قطعات پلاستیکی با استفاده از اتصال به کمک ضربه محکم و ناگهانی، اتصال به کمک پیچ، اتصال به کمک جوش اولتراسونیک و قالب تزریق دورنگ در قطعات ترکیبی به منظور اتصال محکم چندین قطعه به هم که نهایتا منجر به تولید یک قطعه مجزا میشوند.

– آخرین عاملی که باید مورد توجه قرار گیرد ، قدرت ضربه است. بیشتر قطعات پلاستیکی دیواره نازک، از الزامات مقاومت در برابر برخورد شدید برخوردار هستند؛ زیرا این محصول در حین استفاده در خطر حوادث غیر قابل کنترل خواهد بود. دو روش برای افزایش قدرت ضربه وجود دارد:

الف) انتقال بار شوک (ضربه). بار شوک را می توان به ساختار داخلی قطعه پلاستیکی منتقل کرد. این روش به فضای اضافی احتیاج ندارد و بنابراین، مدل تغییر شکل نمی یابد. لازم به ذکر است نقاطی که دارای تمرکز تنش هستند نیز در نظر گرفته شوند.

ب) بخش بیرونی قطعه، به منظور جذب بیشترین ضربه از طریق تغییر شکل طراحی شده است. بنابراین طرح به فضای بیشتری نیاز دارد تا قطعات داخلی قطعه پلاستیکی، در معرض آسیب نباشند. از مجمعهای تنش مانند شکافهای تیز، در ساختار قطعه اجتناب شود.

۳- انتخاب متریال مناسب جهت تولید قطعات دیواره نازک (Thin wall)

در حال حاضر، پلاستیکهای تزئینی مورد استفاده با دیواره نازک، بیشتر از جنسهایPP ، ABS ، مخلوط PC / ABS و PA6 و غیره میباشند. پلاستیک های PP دارای MI تا حداکثر۶۰ gr/10min مانند .Basell’s Moplen RP1086

دلیل اینکه بسیاری از قطعات پلاستیکی از PC / ABS استفاده می کنند، چقرمگی PC و روان بودن ABS است که اغلب در قطعات پلاستیکی با دیوارهای نازک استفاده می شود.

۴- مزایا و معایب قطعات دیواره نازک (Thin wall)

قطعات دیواره نازک نیز از مزایا و معایبی برخوردارند که ذیلاً به توضیح آنها میپردازیم:

مزایا:

– صرفهجویی در مواد پلاستیک و کاهش هزینه

– کاهش زمان قالبگیری و سایکلتایم

– وجود فضای بیشتر در محصول جهت استفاده آسان

– قطعات ارزان و تمیز و زیبا و سبک و در عین حال ایمن

– کاهش مصرف سوخت در نتیجه حمل و نقل قطعات با اندازه یکسان و وزن سبکتر

معایب:

– سفتی (محکم بودن) ضعیف

– قالبگیری مشکلتر

– پروسه پیچیدهتر

– هزینه بالاتر جهت تامین ماشینآلات و رباتها جهت تولید این نوع قطعات

– ساخت قالب قطعات دیواره نازک نیازمند متخصصین با تجربه بوده و نگهداری آنها نیز دشوارتر است.

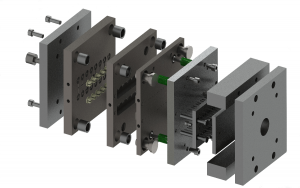

۵- نکات مهم در مورد طراحی ابزار و قالبهای قطعات دیواره نازک (Thin wall)

در پایین، به چند نکته در مورد طراحی ابزار و قالب قطعات دیواره نازک اشاره میکنیم:

– برای کاربردهای تهاجمی و سنگینتر قالبهای دیواره های نازک، از فولاد سخت تر از P20 استفاده کنید. به خصوص هنگامی که انتظار می رود ساییدگی و فرسایش زیاد باشد. فولادهای H-13 و D-2 در استفاده در ورودی های گیت موفق بودهاند.

– قفلهای قالب (Interlocks) گاهی اوقات می توانند از انعطاف پذیری و ناهمترازی و لنگی قالب جلوگیری کنند.

– استپهای کویته، می توانند به کاهش تغییر سنبه و شکستگی سنبه کمک کنند.

– از صفحات ساپورت سنگینتر (غالباً ۲ تا ۳ اینچ ضخامت) با پینهای ساپورت (از پیش بارگذاری شده ۰٫۰۰۵ اینچی) از زیر حفره ها و اسپرو استفاده کنید.

– برای کاهش فشار پین از پین های بزرگتر و بزرگتر از قالبهای معمولی استفاده کنید.

– استراتژی راهبردی جهت پران های تیغهای و محل قرارگیری تیغههای آنها در نظر بگیرید.

– پولیش سنبهها و ریبها می تواند مشکلات چسبیدن قطعه را از بین ببرد. همچنین بهبود سطح قالب مثلا از جنس Nickel-PTFE میتوانند باعث بهبود کیفیت قطعه شود.

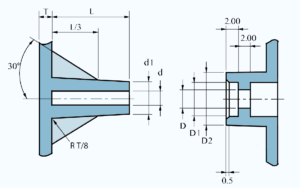

– راههای هوا (Air vents) نیز از اهمیت ویژهای برخوردارند و می توان با استفاده از پینهای سنبه و پینهای پران این راه هوا را ایجاد کرد.بهتر است تهویه در ۳۰٪ خط تقسیم (Parting line) در اطراف قطعه باشد. راههای هوا به طور معمول ۰٫۰۰۰۸ تا ۰٫۰۰۱۲ در عمق و ۰٫۲۰۰ تا ۰٫۰۴۰۰ اینچ در طول گسترده هستند. بعضی از قالبسازان، جهت تخلیه سریع گاز و از بین بردن خلاء درون حفره قالب، خط تقسیم (Parting line) را با یک واشر آببندی کرده اند که معمولا نیازی به این کار نیست.

– سرعت تزریق بالاتر و گیتهای بزرگتر از دیوارههای اسمی، باعت میشود که گیتها دیرتر سرد شده و راحتتر از قطعه جدا شوند که منجر به یک قطعه با کیفیت میگردد.

– اینسرتهای گیت با سختی Rockwell (Rc) بیشتر از ۵۵ معمولاً برای مقاومت در برابر فشار تزریق زیاد استفاده می شود.

– هنگام اتصال مستقیم گیت به دیواره نازک با استفاده از Sprue gate، pinpoint gate و یا Hot drup gate، از چالههای گیت استفاده کنید تا موجب کاهش تنش در گیت شده و پر کردن کویته راحتتر گردد و هنگام جدا کردن راهگاه، قطعه آسیب کمتری را متحمل گردد.

– منیفولدهای گرم می توانند به کاهش افت فشار در سیستمهای راهگاه گرم کمک کنند، اما آنها حداقل به ۰٫۵ اینچ قطر نیاز دارند. در معابر داخلی بدون گوشه های تیز و یا مناطق مرده حفره، منیفولدها باید دارای هیترهای خارجی باشند. نه داخلی!!!

در صورت استفاده از گیت ولوها ،این گیت ولوها نباید محدود کننده باشند و باید برای تحمل فشارهای بالا ساخته شده باشند.

علاوه بر این، خنک کنندههای سنبه و ماتریس، در کاربردهای دیواره نازک بسیار مهم و چالش برانگیز هستند. دو دستورالعمل مهم عبارتند از:

۱- خطوط خنک کننده باید بدون حلقه و به طور مستقیم به بلوک های سنبه و ماتریس متصل شده باشند تا به حفظ درجه حرارت سطح قالب تا حد ممکن کمک شود.

۲- به جای کاهش دمای مایع خنک کننده برای حفظ دمای فولاد مورد نظر، به طور کلی بهتر است که مقدار جریان خنک کننده از طریق ابزار افزایش یابد. به عنوان یک قاعده، اختلاف دما بین ورودی و خروجی خنک کننده، نباید بیش از ۵ تا ۱۰ درجه فارنهایت باشد.

۶- نکاتی در مورد انتخاب دستگاه تزریق پلاستیک مناسب و تولید قطعات دیواره نازک (Thin wall)

با توجه به این که دستگاهای تزریق پلاستیک معمولی به سختی میتوانند نیازهای قالب تزریق پلاستیک دیواره نازک را برآورده کنند، جهت تامین دستگاه تزریق پلاستیک برای تولید این نوع قطعات، موارد زیر را در نظر میگیریم:

– دستگاههای تزریق پلاستیک قطعات دیواره نازک، معمولاً به بارلهای کوچکتر از ماشینهای تزریق معمولی احتیاج دارند. حجم تزریق ترجیحاً ۳۵%-۷۵% از حداکثر حجم تزریق ماشین تزریق است.

– ماشین های قالب گیری تزریقی برای کنترل باید از ریزپردازنده های با وضوح بالا استفاده کنند. در طول مراحل قالب گیری تزریق دیواره نازک، فشار و سرعت باید به طور مستقل و همزمان کنترل شوند. روش معمول دستگاه تزریق پلاستیک، استفاده از کنترل سرعت در مرحله پر کردن و مرحله کنترل فشار برای کنترل فشار است که این روش برای قطعات دیواره نازک، صدق نمی کند.

– دستگاه تزریق پلاستیک هیدرولیک برای دستگاههای تزریق پلاستیک قطعات دیواره نازک، با یک باتری طراحی شده است که می تواند بطور مداوم باعث تزریق و بستن قالب شود. برای تحمل فشار زیاد دستگاه تزریق، نیروی صفحه قفل باید به ۷٫۵ kg/mm2 الی ۱۰٫۵ kg/mm2 برسد. علاوه بر این، هنگامی که ضخامت دیواره فشار تزریق را کاهش می دهد، بالشتک مواد بزرگ به کاهش خم کمک می کند.

– سرعت یکی از مهمترین فاکتورهای تزریق موفق قطعات پلاستیکی دیواره نازک است. پر کردن سریع و فشار زیاد می تواند ترموپلاستیک مذاب را با سرعت بالا به داخل حفره قالب تزریق کند تا از انجماد گیتهای تزریق جلوگیری شود. اگر یک قطعه پلاستیکی استاندارد در طی ۲ ثانیه پر شود، ضخامت قالب ۲۵٪ کاهش می یابد. پس زمان پرشدن با کاهش ۵۰% ضخامت، فقط ۱ ثانیه است.

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

اصول طراحی جای پیچ در قطعات پلاستیکی

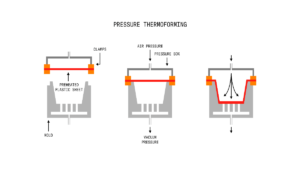

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟