اخبار مرتبط

تاثیر شرایط تزریق بر کیفیت قطعات تولیدی به روش تزریق پلاستیک

تاثیر شرایط تزریق بر کیفیت قطعات تولیدی به روش تزریق پلاستیک

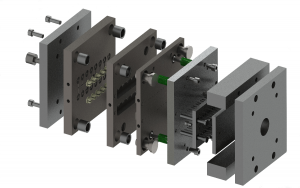

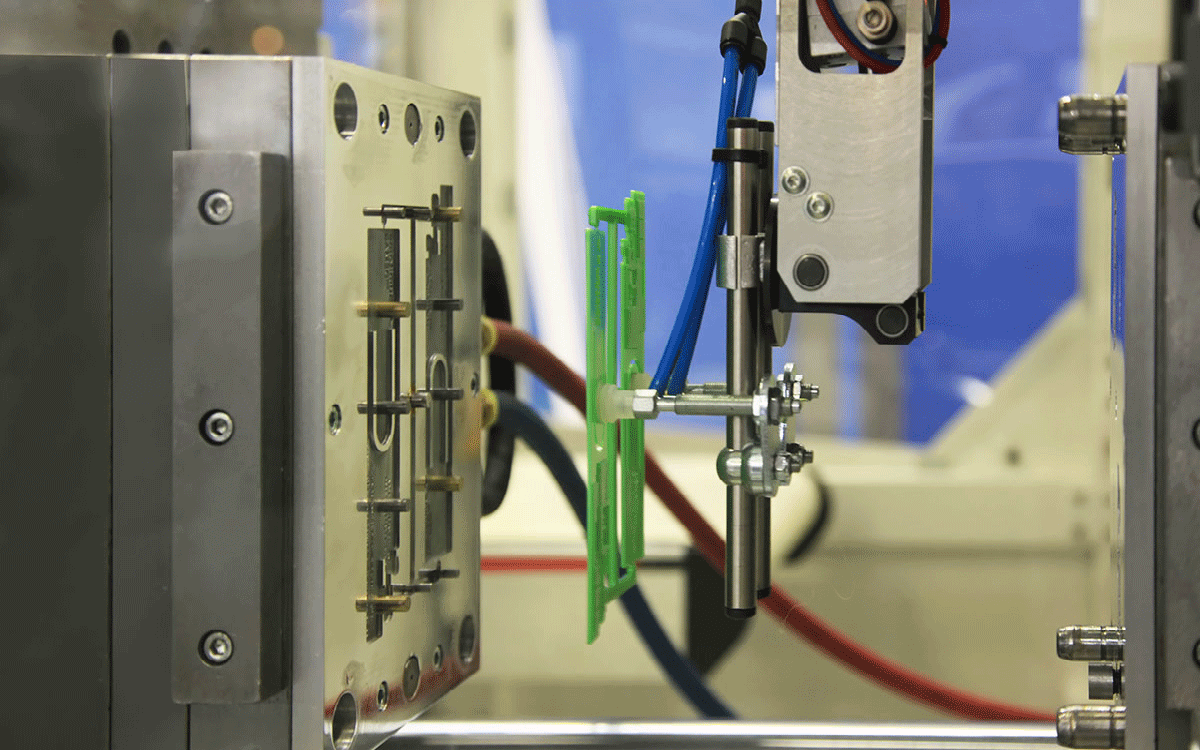

برای تولید یک قطعه پلاستیکی به روش تزریق پلاستیک، به عناصر سخت افزاری چون قالب، ماشین و مواد نیاز داریم که بفراخور و تناسب قطعه مد نظر ساخته و تهیه می گردد. واضح است که عملیاتی نمودن پروژه تا رسیدن به مرحله تولید بوسیله تجهیزات و ملزومات گرد آمده، نیازمند مکانی مناسب به همراه تاسیسات وامکانات جهت تامین انرژیهای لازم (facility & utility) میباشد.

پس از آماده سازی دقیق و مدبرانه کلیه الزامات سخت افزاری جهت تولید قطعات تزریق پلاستیک و با فرض اینکه تمامی مراحل طراحی و ساخت و اجرا با نظارت موثر طراحان و مجریان مجرب و ذیصلاح انجام گرفته است، نوبت به بهره برداری می رسد.

بی تردید برخورداری از نیروی انسانی ماهر و آموزش دیده، مهمترین تضمین بقای سازمان و حافظ سرمایه های گردآورده است. ما در این مبحث صرفاً به جنبه تاثیر مهارت و تسلط نیروی انسانی متخصص در تنظیم شرایط تزریق به جهت تولید قطعات تزریق پلاستیک با کیفیت میپردازیم.

شناخت ماشین (injection machine)، قالب (injection mold) و مواد (plastic material) و تجهیزات کمک تولیدی (auxiliary equipment) که برای افزایش راندمان (increase productivity) و کیفیت (quality) تولید بکار گرفته می شوند، از پیش نیازهای مهارتی و تجربی تکنسین تنظیم کننده شرایط تولید است .

اینکه چقدر از پارامترهای تنظیمی ماشین تزریق پلاستیک injection condition parameters)) را بشناسیم و تاثیر هر یک از آن پارامترها را بر شرایط تولید قطعه درک کرده باشیم، بسیار مهم و تعیین کننده است.

اینکه آشنایی کافی با انواع پلیمرهای کاربردی داشته و رفتار جریان پذیری (rheology) و حدود دمای فرآیندی (دمای پلیمر و دمای قالب) شناخته شده باشد، تاثیر بسزایی در کیفیت قطعات تولیدی دارد.

با نگاهی کلی، در تنظیم شرایط یک فرآیند تزریق پلاستیک، معمولاً با پارامترهایی چون فشارتزریق (injection pressure) و سرعت تزریق (injection speed) و دمای مذاب (melt temperature) و زمانهای اعمال (time) سر و کار داریم. تنظیم صحیح این پارامترها بهمراه درکی درست از مفاهیم تزریق پلاستیک و گوشه چشمی به دمای قالب (mold temperature) نصب شده روی ماشین، ما را به قطعهای با کیفیت و با دوام و با حداقل عیوب ظاهری و باطنی و عملکردی می رساند.

در مطالب گذشته به “درک صحیح از مفاهیم تزریق” (concepts of plastic injection molding ) اشاره شد که جای توضیح و تفسیری مختصر دارد. اینکه در تولید انبوه یک قطعه تزریق پلاستیک چه عواملی در ثبات ابعادی و استمرار فرآیند و پایداری محصول موثر است مستلزم فهم صحیح مفاهیم اصلی در فرآیند تزریق پلاستیک است.

یکی از معضلات شایع امروز در صنعت تزریق پلاستیک که گاهاً منجر به بروز مشکلاتی برای مصرف کنندگان میگردد؛ ورود ناآگاهانه بعضی تولید کنندگان سهل انگار به این وادی است. باور اینکه با تهیه مکان و ماشین و قالب و مواد، صرفاً مذابی شکل گرفته و با فشار در قالب تپانده شده و قطعه پلاستیکی خنک شده از قالب خارج می گردد، سهل انگارانه ترین و البته ساده ترین باور تولید کنندگان این حوزه است!!!

دانایی بر رفتار ویسکوالاستیکی (viscoelastic) پلیمرها و توجه به قابلیت کشایندی و فشردگی و تراکمشان تحت فشار و همچنین تاثیر نامطلوب رطوبت و ناخالصی در آنها بسیار تعیین کننده است.

اینکه دوام و خواص قطعه تولیدی با پلیمری که در دماهای بالاتر از حدود تعریف شده فرآیند شده چگونه خواهد بود بسیار مهم است. اینکه دمای قالب چقدر باشد و دمای خروج قطعه از قالب چگونه باشد، در راندمان تولید و کیفیت و دوام قطعه تولیدی بسیار موثر است. اینکه دمای قالب و مدت زمان خنک کاری (cooling time) چه تاثیری بر ماهیت قطعه تولیدی می گذارد بسیار مهم است .

در یک فرآیند مطلوب و متعادل تزریق پلاستیک که با برقراری دماهای صحیح در سیستم پلاستیک سازی (تهیه مذاب plastisizing unit) و البته فراهم نمودن دمای مناسب قالب همراه است، پیدا کردن حد پر شدن filling حفره قالب بسیار کلیدی ست. تنظیم فشارها و سرعتهای تزریق با توجه به شکل هندسی قطعه و ضخامتهای بکار رفته در طراحی قطعه، بستگی دارد. هیچ قاعده عددی برای بیان فشار و سرعت مناسب تزریق وجود ندارد ولی آنچه مسلم است حفره های قالب باید با حداقل فشار ممکنه پر شوند تا قطعات تولیدی عادی و مناسبی عاری از تنشهای محبوس حاصل آید. درک این حقیقت که ماده ای چون پلیمر بظاهر جامد است (قبل و بعد از فرآیند)؛ گاز نیست ولی قابلیت تراکم دارد وآب نیست ولی سیلان پذیری (جریان پذیری) دارد بسیار مهم است. قابلیت فشردگی و تراکم در پلاستیکها پاشنه آشیل دانایی و درک مفاهیم اصلی فرآیند تزریق پلاستیک است.

پس از برآورد میزان مواد مورد نیاز برای تولید قطعه مدنظر، تنظیمات مربوط به مقدار بارگیری مناسب با مواد مربوطه صورت می گیرد. در این قسمت میزان بارگیری باید ۱۵ الی ۳۰ درصد بیشتر از حد نیاز برآرود شده بر اساس وزن قطعه تولیدیست. مفهوم بسیار مهمی بنام بالشتک مواد یا cushion در هر فرآیند تزریقی باید وجود داشته باشد. وجود این بالشتک متضمن تامین کافی مواد تزریق شده بداخل حفره قالب (درفازتزریق) و شکل گیری کامل قطعه در حال شکلگیری است. مواد تزریق شده بداخل حفره قالب تحت فشار تزریق، بتدریج در حال انتقال حرارت و کاهش ابعادیست. در این مجال، فشار اعمالی به پشتوانه مواد موجود در سیلندر که همان بالشتک یا chushion است، جبران انقباض نموده و از مچاله شدن و چروک شدن قطعه تزریق شده چلوگیری می کند. بنابراین عدم وجود بالشتک مواد در سیلندر در انتهای فاز تزریق ما را از دسترسی به قطعهای بینقص باز می دارد.

در یک فرآیند تزریق صحیح، عملکرد تزریق (injection phase) دو فاز پرکردن و نگهداری (filling phase & holding phase) دارد که در فاز پر کردن حفره پر می شود اما مواد تزریق شده به فشار مناسب حفره نرسیده اند . در فاز نگهداری و با اعمال فشار لازم به بالشتک مواد، فشار درون حفره (cavity pressure) افزایش می باید و تحت این فشار اثرات انقباضی (shrinkage) مواد درون حفره که در حال سرد شدن و شکل گرفتن و ثبات ابعادیست، جبران شده و قطعه تولیدی بدون چروک (deformation) و فرورفتگی (sink mark) خواهد شد. حد فشار در فاز نگهداری و مدت زمان اعمال فشار، به شکل هندسی قطعه تولیدی و سیستم تغذیه قالب که به حفره منتهی می گردد بستگی دارد. اما به عنوان یک قاعده کلی، اعمال فشار زیاد یا کم در فاز نگهداری، هر یک تاثیرات نامطلوبی بر قطعه تولیدی می گذارند.

اعمال تراکم ناکافی در فاز نگهداری تزریق، قطعهای با فرم ظاهری ناپایدار و تابیده و گاهاً ناقص و حتی کوچکتر از ابعاد مورد انتظار منجر می گردد و اعمال تراکم بیش از حد هم ضمن احتمال گیرکردن قطعه تولیدی درون حفره قالب بواسطه افزایش ابعادی احتمالی، باعث شکننده گی و تَرَک در قطعه تولیدی بواسطه تجمع بیش از حد تنشهای پسماند (residual stress) در قطعه تولیدی می گردد. قطعات تزریقی بسیار متراکم و پرتنش در اولین فرصت که تحت شرایط دمایی بالاتر و یا پایین تر (حتی شرایط مکانی با رطوبت زیاد) از شرایط عادی قرار می گیرند، تنشهای محبوس درون زنجیرههای پلیمریشان را آزاد نموده؛ یا می شکنند یا دچار تابیدگی (warpage) شده و یا بشدت تغییر ابعادی می دهند و عملا قابلیت کاربری شان را از دست می دهند.

تنظیم شرایط تزریق در فرآیند تولید قطعات ضخیم و یا نازک از نکات و توجهات ویژه و خاصی برخوردار است. اما در تنظیم پارامترهای فرآیند تزریق هر قطعهای، توجه به یافتن حد پرشدگی قالب و میزان اعمال فشارها، تاثیر بسزایی در دوام و کارایی و کیفیت قطعه تولیدی دارد.

توسعه صنعت تزریق پلاستیک با توجه به مزایای عدیده و قابلیتهای بسیار وسیع و متنوع آن، امروزه بسیاری از عرصه های تولیدی را درنوردیده و جای بسیاری از قطعات فلزی را در صنایع و محصولات مختلف گرفته است.

این واقعیت، نوآوریهای ارزشمند و خلاقیتهای بدیع و بسیار شگفتانگیز و تحسین برانگیزی را در زمینههای مختلف صنعت تزریق پلاستیک اعم از ماشین و قالب و مواد و تکنولوژیهای مرتبط با این صنعت رقم زده وعمق دانش مزبور، ژرف و ژرفتر گردیده است.

در این میان، هر چقدر ظرافت و پیچیدگی قطعات مختلف بیشتر باشد، ظرافت و حساسیت در تنظیم شرایط پارامترهای فرآیندی بیشتر میشود و نیاز به مهارت و تخصص بیشتر احساس می گردد.

اینسی (inecy)، با بیش از ۲۰ سال تجربه مفید در صنعت پلاستیک، بهترین راهگشای شما در مسیر تعالی و توسعه است. با ارزیابی و عارضه یابی سازمان، شما نقاط ضعف و قوت جاری سازمانتان را درمییابید و با ارائه مناسبترین راهکارها، خدماتی ماندگار و موثر به یادگار خواهید داشت.

به صفحه اینستاگرام ما بپیوندید: @increase_efficiency

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

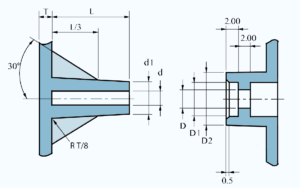

اصول طراحی جای پیچ در قطعات پلاستیکی

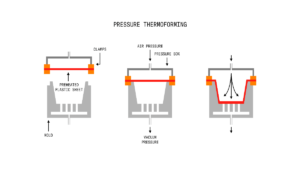

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟