اخبار مرتبط

انتخاب مواد اولیه مناسب جهت قالبگیری تزریقی

در این مقاله به بررسی دقیق انواع مواد اولیه پلاستیکی پرداخته و عناوین ذیل را مورد بررسی قرار میدهیم:

۱- فرایند انتخاب مواد اولیه جهت قالبگیری تزریقی

۲- بررسی خصوصیات انواع متریال جهت قالبگیری تزریقی

یکی از بخش های بسیار مهم در طراحی محصولات و قطعات پلاستیکی، انتخاب مواد اولیه مناسب میباشد. زیرا متریال انتخاب شده، میتواند بر طراحی محصول، عملکرد و هزینههای محصول تاثیر فراوان بگذارد و انتخاب متریال اشتباه نیز میتواند باعث انواع مشکلات در ساختار محصول و خواص و شکل ظاهری آن شده و مشکلاتی نیز در تولید محصول، مانند پر نشدن قالب، سوختگی مواد، شکستن قطعه و… بوجود آورد که نهایتا منجر به متضرر شدن کارفرمایان در زمان و هزینه میگردد. در این مطلب قصد داریم به بررسی فرایند انتخاب مواد پلاستیک و ترموپلاستیک رایج مورد استفاده در قالبهای تزریق پلاستیک پرداخته و شما مشتریان و طراحان عزیز را در امر انتخاب متریال مناسب جهت قالبگیری تزریقی، یاری نماییم.

۱- فرایند انتخاب مواد اولیه جهت قالبگیری تزریقی

اولین قدم در انتخاب مواد اولیه مناسب، درک نیازها و کاربردهای محصول است. به عبارت دیگر، در ابتدا باید انواع خواص متریال و مشخصات آن، ذکر گردد. به عنوان مثال:

– حداقل و حداکثر دمای کاری

– الزامات مربوط به صدور گواهینامه و مجوزهای Reach، UL، RoHS

– آیا قطعات در معرض اصطکاک با یکدیگر قرار میگیرند؟

– نوع کاربری قطعه از نظر داخلی بودن یا خارجی بودن

پس از درک شرایط، در مرحله بعد نوبت به تحقق آن شرایط میرسد.

خصوصیات حرارتی مواد

مواد پلاستیکی بر اساس نیازهای حرارتی، در لیست کوتاه قرار میگیرند.

– حداقل و حداکثر دمای کاری

– اتلاف دما در حین کار محصول

– دمای HDT (Heat Deflection Temperature). منظور دمایی است که در آن قطعه تغییر شکل میدهد.

– دمای ذوب

به عنوان مثال اگر دمای کاری محصول، ۵۰ درجه سانتیگراد باشد و اتلاف گرما نیز وجود داشته باشد، در اینجا مواد ABS انتخاب خوبی نمیباشد و مثلا موادی مانند PC یا پلیکربنات شفاف در کاربری، انتخاب مناسب تر و بهتری است.

خصوصیات فیزیکی مواد

خصوصیات فیزیکی مواد شامل موارد زیر است:

– مقاومت در برابر ضربه

– مقاومت کششی

– مقاومت در برابر سایش

– استحکام مواد و سختی و…

– مقاومت در برابر خزش

خصوصیات فیزیکی مورد نیاز مواد بر اساس نیاز محصول انتخاب میشوند که در اینجا به برخی از آنها اشاره شده است:

– بارهای استاتیکی و دینامیکی اعمال شده روی قطعه

– مقاومت در برابر سایش

– بارگیری مداوم و…

بعنوان مثال برای قطعات متحرک مانند چرخدندهها، موادی مانند نایلون یا POM استفاده میشود.

قابلیت قالبگیری تزریقی

شرایط تولید و خشک کردن ترموپلاستیک ها نیز بر انتخاب مواد اولیه تاثیر میگذارد که این خصوصیات شامل موارد زیر است:

– دمای ذوب

– نرخ جریان مذاب

– انقباض (Shrinkage)

– استحکام ابعادی و…

زیباشناسی و دقت ابعادی قطعه تزریقی

مواد پلاستیک همچنین بر زیباشناسی و دقت ابعادی قطعه تزریقی نیز تاثیر میگذارد. به عنوان مثال مواد ABS دقت ابعادی خوبی دارند که منجر به دقت ابعادی مناسب قطعه نهایی میگردد. انواع محصولات الکترونیکی مصرفی داخلی با مواد ABS تولید میشوند.

مقاومت در برابر آب و هوا و مقاومت در معرض مواد و واکنشهای شیمیایی

این مورد، یک فاکتور بسیار مهم در انتخاب مواد پلاستیک میباشد. به عنوان مثال، نایلون و استال، معمولا برای محیط های صنعتی مناسب میباشند.

دما، رطوبت و قرار گرفتن در معرض اشعه ماوراء بنفش (UV)، بر خواص و ظاهر قطعات پلاستیکی تاثیر می گذارد. استفاده نهایی از محصول، نوع مقاومت در برابر آب و هوا را تعیین میکند. مثلا قطعاتی که در فضای باز مورد استفاده قرار میگیرند، باید در معرض تابش مداوم خورشید و شرایط مختلف آب و هوایی قرار گیرند تا نوع مقاومت آنها مشخص گردد. به عنوان مثال، اشعه ماوراء بنفش (UV) میتواند بسیاری از پلاستیک ها را تخریب کرده یا رنگ آنها را زرد کند. اما اگر بخشی از آن در معرض تابش قرار گیرد، میتوانیم از رنگ یا رزین مقاوم در برابر اشعه UV استفاده نماییم.

فرایند مونتاژ

روند مونتاژ قطعات نیز بر انتخاب مواد تاثیر میگذارد. به عنوان مثال، چسب ها روی مواد ABS و PC بهتر جواب میدهند در حالی که برای نایلون و HDPE نیاز به چسب های خاصی داریم. از طرفی جوشکاری اولتراسونیک با ABS و PP در مقایسه با نایلون و PC آسانتر است.

۲- بررسی خصوصیات انواع متریال جهت قالبگیری تزریقی

خصوصیات متریال های پلاستیک پرکاربرد:

|

خصوصیات |

مواد |

|

– مقاومت در برابر ضربه بالا – کم هزینه – دقت ابعادی بالا – زیباییشناسی خوب – آسیبپذیر در مقابل حلالها

|

ABS |

|

– مقاومت حرارتی بالا – مقاومت ضربهای بالا – گریدهای موجود مناسب محصولات غذایی – مقاومت در برابر UV – قابلیت قالبگیری و انعطافپذیری متوسط – ترک خوردگی در هنگام تنش – قیمت بالا

|

PC (پلیکربنات) |

|

– مقاومت حرارتی بالا – مقاومت ضربهای بالا – چقرمگی بالا – آسیبپذیر در مقابل حلالها |

ABS + PC |

|

– مقاومت شیمیایی بالا – گریدهای موجود مناسب محصولات غذایی – دقت ابعادی پایین

|

PP (پلیپروپیلن) |

|

– روانپذیری خودکار – مقاومت بالا – مقاومت شیمیایی بالا – جذب کننده آب

|

PA6 – PA66 – PA11 (نایلون) |

|

– روانپذیری خودکار – مقاومت و سختی بالا – مستعد پیچیدگی (Warpage) – جذب کننده آب

|

POM (Delrin) |

|

– قابلیت تولید قطعات با جزئیات بالا – مقاومت ضربهای بالا – استحکام پایین

– خواص مکانیکی عالی – مقاومت شیمیایی خوب – قیمت بالا

|

HDPE (پلیاتیلن با چگالی بالا)

PEEK

|

|

– قیمت پایین – استحکام مکانیکی پایین – – گریدهای موجود مناسب محصولات غذایی |

PS (پلی استایرن) |

نتیجه کلی و جمع بندی مطالب

بطورکلی، فرایند انتخاب متریال مناسب جهت قالبگیری تزریقی، بخش بسیار مهمی از طراحی محصول است. نوع مواد استفاده شده، کیفیت، کارایی و هزینه محصول را تحت تاثیر قرار میدهد. قبل از انتخاب متریال، کلیه پارامترهای عملکردی و گواهینامه های محصول باید در نظر گرفته شوند.

اینسی در کوتاهترین زمان ممکنه و براساس جنس قالب تزریق پلاستیک و مدل قطعه مدنظر مشتری، جهت انتخاب متریال مناسب و انواع مشاوره در کنار شما مشتریان عزیز، حضور دارد.

جهت مشاوره و ارتباط با متخصصین ما، از بخش تماس با ما، با ما در ارتباط باشید.

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

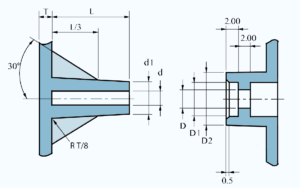

اصول طراحی جای پیچ در قطعات پلاستیکی

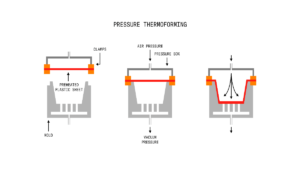

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟