اخبار مرتبط

اصول طراحی قالب تزریق پلاستیک

در این بخش، به بررسی دقیق اصول طراحی قالب تزریق پلاستیک و بازگو کردن مجموعه ای از نکات طلایی که حاصل سال ها تجربه، تحقیقات و مطالعات است میپردازیم:

۱- نرم افزارهای طراحی، ماشین کاری و تحلیل قالب تزریق پلاستیک (CAD-CAM-CAE)

۲- اصول مهم در طراحی قالب تزریق پلاستیک

۳- نکات طلایی در طراحی قالب تزریق پلاستیک

۱- نرم افزارهای طراحی، ماشین کاری و تحلیل قالب تزریق پلاستیک (CAD-CAM-CAE)

بطور کلی نرم افزارهای مکانیکی به ۳ شاخه ی زیر تقسیم بندی می شوند که به معرفی و بررسی نقش آن ها در طراحی قالب تزریق پلاستیک میپردازیم:

۱- نرم افزارهای طراحی (CAD)

کلمه CAD مخفف کلمه Computer Aided Design به معنی طراحی به کمک کامپیوتر میباشد که این مرحله، اولین مرحله طراحی قالب است که یا به کمک یک اپراتور و یا به کمک اسکن به وسیله دستگاه CMM Coordinate Measuring Machine، مدل اولیه وارد کامپیوتر میگردد.

۲- نرم افزارهای ساخت و تولید (CAM)

کلمه CAM مخفف کلمه Computer Aided Manufacturing به معنی ساخت به کمک کامپیوتر میباشد که در این مرحله دستورها توسط G-Code ها از طریق رایانه به ماشین انتقال یافته و فرایند ماشی نکاری انجام میپذیرد.

۳- نرم افزارهای تحلیلی (CAE)

کلمه CAE مخفف کلمه Computer Aided Engineering به معنی مهندسی به کمک کامپیوتر میباشد که در این مرحله تحلیل های استاتیکی، دینامیکی و حرارتی به منظور بدست آوردن توزیع تنش، تغییر مکان و تغییرات دما بر روی قطعه شبیه سازی شده در کامپیوتر انجام میگردد.

بطورکلی بهترین نرم افزار طراحی، ساخت و تحلیل قالب تزریق پلاستیک وجود ندارد. اما در زیر به پرکاربرد ترین نرم افزارها جهت طراحی، ساخت و تحلیل قالب تزریق پلاستیک میپردازیم:

۱- نرم افزارهای پرکاربرد طراحی قالب تزریق پلاستیک

از پرکاربرد ترین نرم افزارهای طراحی قالب تزریق پلاستیک میتوان به Catia، Solidworks، Ug Inventor و Pro/Engineer اشاره کرد.

۲- نرم افزارهای پرکاربرد ماشین کاری قالب تزریق پلاستیک

از پرکاربرد ترین نرم افزارهای طراحی قالب تزریق پلاستیک میتوان به PowerMill و MasterCam جهت انتقال G-Codes به ماشین CNC (مخفف کلمه Computer Numerical Control به معنی کنترل منطقی یک ماشین بواسطه اعداد با اعمال پردازش کامپیوتری) اشاره کرد.

۳- نرم افزارهای پرکاربرد تحلیل مهندسی قالب تزریق پلاستیک

از پرکاربرد ترین نرم افزارهای تحلیل مهندسی قالب تزریق پلاستیک میتوان به Abaqus، Ansys و جهت شبیه سازی فرایند تزریق و یافتن محل دقیق گیت ها، تزریق و… میتوان به نرم افزار Moldflow اشاره کرد.

لازم به ذکر است که بعضی از نرم افزارها مانند CATIA، در دسته نرم افزار های CAD/CAM/CAE هستند. یعنی بطور همزمان، قابلیت های طراحی، تحلیل مهندسی و ماشین کاری را دارند. اما بیشتر در بخش مدل سازی از آنها استفاده میگردد.

۲- اصول مهم در طراحی قالب تزریق پلاستیک

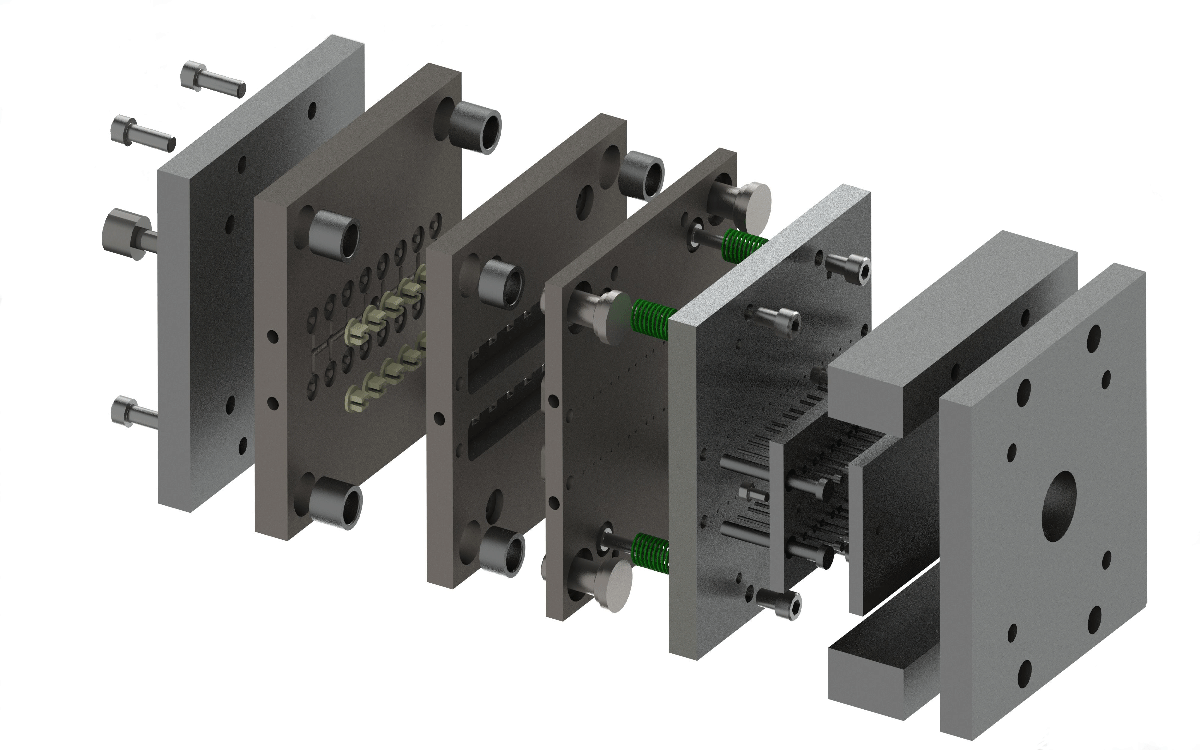

در این بخش، اصول و نکاتی ذکر میگردد که جهت طراحی قالب تزریق پلاستیک، حتما باید رعایت گردند که به آن چک لیست طراحی (Design checklist) گفته میشود:

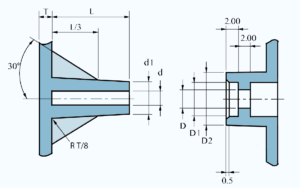

۱- زاویه درفت (Draft Angle)

اطمینان حاصل شود که قالب حتما دارای زاویه درفت است و هیچ زاویه ۹۰ درجه ای در قالب وجود ندارد. این امر جهت ورود هوا به کویتی قالب و جلوگیری از گیر کردن و خش افتادن قطعه هنگام خروج از قالب انجام می گیرد.

۲- شعاع گوشه ها (Corners Radius)

زاویه مناسبی جهت شعاع گوشه ها در نظر گرفته شود. زیرا هر چه شعاع به ۹۰ درجه نزدیکتر باشد، ورود جریان پلاستیک به گوشه ها سخت تر می باشد. شعاع مناسب در بهینه سازی جریان مواد و یکپارچگی قطعه، تاثیر بسزایی دارد.

۳- خط جدایش (Parting Line)

به خطوط یا صفحه ای گفته میشود که در آنجا سنبه و ماتریس به یکدیگر میرسند. خط جدایش باید مکان مناسبی از قطعه قرار گرفته شود. زیرا میتواند بر ساختار و کارایی و زیبایی قطعه تاثیرگذار باشد.

۴- محل قرارگیری پین های پران (Ejector Pins Placement)

موثرترین مکان ها جهت قرارگیری پین های پران انتخاب شوند. از این پین ها جهت خارج کردن قطعه از درون قالب استفاده میگردد. پس کمترین تعداد پین در موثرترین مکان های قالب قرار گیرد. زیرا هم باعث کاهش هزینه شده و هم اثر پران کمتری روی قطعه بر جای گذاشته میشود.

۵- محل گیت (Gate Location)

مناسبترین نوع گیت ها انتخاب شود و بهترین مکان ها نیز جهت قرارگیری این گیتها تعیین گردد و از طرفی حتما قطعه از طریق گیت به راهگاه متصل گردد. زیرا هم جداسازی راهگاه از قطعه آسان تر است و هم اثر مواد روی قطعه به اندازه چشمگیری کاهش مییابد.

۶- ضخامت دیواره ها و شیارهای برجسته (Walls Thickness/Ribbing)

دیواره های قطعه به کمک ضخامت دیواره و شیارهای برجسته تقویت گردد. ضخامت دیواره موردی بسیار مهم است که بر کارایی و استحکام قطعه نهایی تاثیر بسزایی دارد. ضخامت دیواره باید در تمام قطعه یکنواخت باشد. زیرا دیواره های غیر یکنواخت میتوانند باعث مشکلاتی همچون تاب برداشتن (Warpage) قطعه و مشکلات کنترل ابعادی قطعه شوند. در صورتی که طراحی دیواره های قطعه باید بالاجبار با ضخامت های غیر یکنواخت انجام گردد، باید انتقال مواد با یک شیب ملایم از قسمت ضخیم تر به قسمت باریک تر انجام گردد. از دیواره های خیلی ضخیم بپرهیزید. زیرا ممکن است باعث پدیده فرورفتگی (Sink Mark) شود. ریب ها (شیارهای برجسته) میتوانند بدون افزایش ضخامت دیواره، استحکام قطعه شما را افزایش دهند. ضخامت این دنده ها باید ۵۰ تا ۷۵ درصد ضخامت دیواره قطعه باشد تا فرورفتگی ناشی از محل اتصال دنده به دیواره اصلی به حداقل خود برسد

۳- نکات طلایی در طراحی قالب تزریق پلاستیک

-اولین اقدام قبل از طراحی قطعه یا قطعات محصول، بررسی طراحی های انجام شده توسط مشتری و ارائه پیشنهادات اصلاحی جهت رفع موانع و اشکالات قطعه در تولید انبوه است. برخورداری قطعه از یک طراحی بر اساس اصول و بدور از اشکال متضمن برخورداری از روند تولیدی بی دردسر و با راندمان منطقی و معقول است.

– در مرحله بعد و به عنوان یکی از اقدامات اولیه، تصمیم گیری در مورد تعداد کویتی قالب است. با توجه به شکل هندسی و میزان درجه پیچیدگی قطعه، جنس مواد تشکیل دهنده قطعه و ماشین تزریقی که مشتری در اختیار دارد، تعداد کویتی منطقی و مناسب با بهترین جانمایی متوازن و متقارن و اعمال فاصله صحیح بین کویتی ها انجام می گردد.

– در مراحل اولیه طراحی قالب انتخاب ابعاد و اندازه کلی و همچنین ابعاد و اندازه اجزای قالب مهم است؛ بطوریکه ضمن تحقق استحکام و صلابت مکانیکی قالب، قابلیت تولید با قالب روی کوچکترین ماشین تزریق متناسب ممکن گردد.

– در طراحی اجزای قالب، گاهاً قابلیت انتخاب چند نوع مکانیزم وجود دارد. انتخاب مکانیزم مناسب و با دوام با توجه به اقتضائات طراحی و شکل هندسی قطعه در سهولت استفاده از قالب و کاهش میزان استهلاک قالب حین تولید انبوه، بسیارموثراست.

– تعیین جنس اجزای قالب با نظر به حساسیت و موقعیت عملکردی آن عضودر قالب، یکی از کلیدی ترین مراحل طراحی است.

– طراحی سیستم خنک کاری قالب و انتخاب نوع و مدل و ابعاد کانال های آب قالب بسیار مهم است و با توجه به شکل هندسی قطعه باید بصورت متقارن و متوازن طراحی گردد.

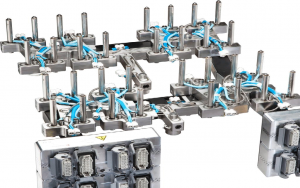

– انتخاب سیستم تغذیه و گیتینگ (Gating) و ابعاد و اندازه و مدل ورودی های قالب بسیار مهم است و نقش بسیار تعیین کننده ای در کیفیت و سهولت تولید قطعه تولیدی دارد. در قالب های راهگاه سرد، انتخاب گیت هایی که کمترین اثر بجا مانده روی قطعه را داشته و به سادگی از قطعه تولیدی جدا شوند، بسیار اهمیت دارد. در قالب های راهگاه گرم، طراحی سیستم هاترانر و انتخاب نوع گیت با توجه به طراحی و حساسیتهای ظاهری قطعه باید با دقت و توجه شایستهای صورت پذیرد.

– انتخاب سیستم پران قالب و طراحی اجزای سیستم پران متناسب با شکل هندسی و اقتضائات قطعه، یکی از اساسی ترین مراحل طراحی قالب است که سهل انگاری در این مرحله، منجر به بروزمشکلات بزرگی حین تولید انبوه می گردد.

– طراحی ساختاری قالب و توجه به سهولت مونتاژ و دمونتاژ قالب و ایجاد امکان تعویض و تعمیر بعضی اجزای در معرض آسیب پذیری بیشتر، در حین تولید و بدون نیاز به توقف طولانی مدت تولید و بدون دمونتاژ کل قالب، یکی از زیرکانه ترین توجهات در طراحی است.

اینسی در کوتاهترین زمان ممکنه توسط طراحان زبردست چینی در حداقل زمان ممکنه، براساس مدل قطعه مدنظر مشتری، بهترین خدمات طراحی قالب را ارائه می دهد.

جهت مشاوره رایگان از بخش تماس با ما، با ما در ارتباط باشید

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

اصول طراحی جای پیچ در قطعات پلاستیکی

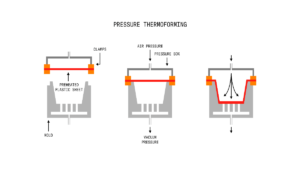

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟