اخبار مرتبط

ملاحظات و نکات قابل توجه در تولید قطعات تزریقی با ضخامت های زیاد

بطور معمول و در شرایط عادی ، قطعات تزریق پلاستیک از ضخامتهایی حدود ۵/۰ الی ۵ میلیمتر برخوردارند و اصول و قواعد طراحی مطروحه در حوزه قالبگیری تزریقی در شرایط استاندارد و معمول تعریف شده است ولی با توسعه روزافزون صنعت پلاستیک و جذابیتهای فراوان کاربردی که از این نوع مواد تجربه گردید، جایگاههای بسیار متنوع و وسیعی را در صنایع مختلف به خود اختصاص داد.

تولید قطعات پلیمری با دیواره های بسیار نازک و بسیار ضخیم از مهمترین این گستره های گشایش و توسعه یافته است که در هر یک از این دو گستره ملاحظات و توجهات ویژه ای در ابعاد طراحی و ساخت قطعه و قالب ، انتخاب تجهیزات تولیدی و کمک تولیدی ، انتخاب مواد و شرایط تزریق وجود دارد.

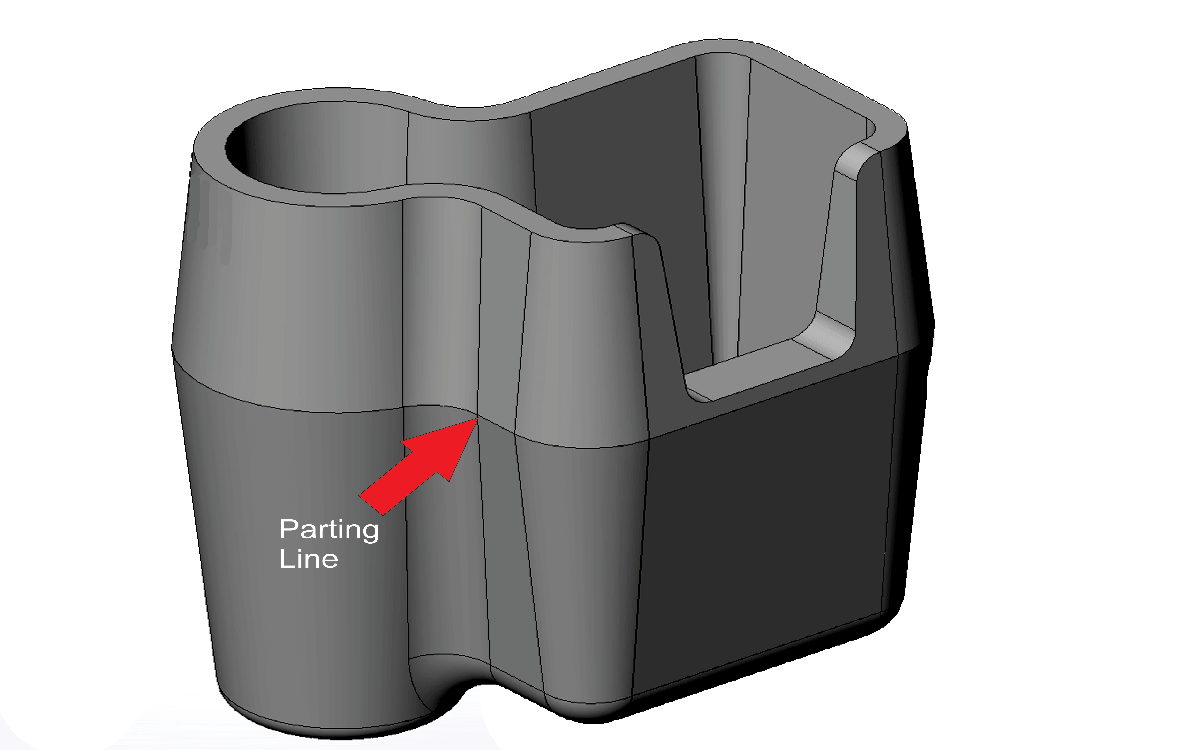

یکی از بزرگترین دردسرهای رایج در تولید قطعات ضخیم (قطعاتی با ضخامتهای حتی تا ۵۰ میلیمتر ) در صنعت تزریق پلاستیک ، کنترل ابعادی قطعه می باشد. بدلیل بزرگ بودن اندازه انقباض(shrinkage) در این نوع قطعات ، صرفا” با آگاهی از درصد انقباض مواد نمی توانیم ابعاد درستی برای طراحی و ساخت قالب قطعه مورد نظر تعیین کنیم و تجارب بسیار ظریف و کارآمدی در این میان نیاز است !

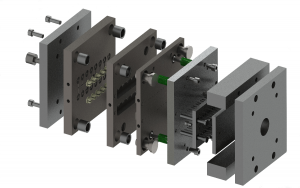

شرایط تنظیمی حاکم بر ماشین ، هندسه قطعات ضخیم و نوع مواد مورد استفاده فاکتورهای مهم و بسیار دخیل در فرآیندهای طراحی و ساخت و تولید محسوب می گردند. البته استفاده از ماشین و تجهیزات متناسب کمک تولیدی هم نقش بسزایی در موفقیت حصول شرایط تولیدی پایدار و با کیفیت دارند.

بعنوان مثال ؛ پارامترهای اصلی در فاز پرکردن (filling phase) و نگهداری( holding phase) بسیار حائز اهمیت است . با تنظیمات صحیح پارامترهای فشار و سرعت و زمان و مقدار درونروی مواد بداخل قالب و سپس نگهداری مناسب مواد تزریق شده به درون قالب ، می توان قطعات مناسب و کارآمدی تولید نمود.

مهمترین عوامل شکل گیری قطعه مناسب با کیفیتی قابل قبول ؛ فشار کاویتی یا همان فشاریست که مواد تزریق شده به درون قالب با آن فشار نگهداری می شود . در این فاز نگهداری ، جبران انقباض از مواد باقیمانده درجلوی مارپیچ تزریق( cushion ) بمنظور تکمیل شکلدهی قطعه ای بی نقص و بدون فرورفتگی و چالهای ناشی از انقباض(sink mark)

عامل دیگر جهت تکمیل شکل دهی قطعه ؛ عملیات خنک کاری قطعه و مدت این زمان است. این زمان خنک کاری(cooling time) و انتظاری که تا بیرون آوردن قطعه از قالب منظور می گردد در تعیین ابعاد و اندازه های نهایی قطعه بسیار مهم و لازم به توجه است.

یکی از فاکتورهای مهم در تولید قطعات دیواره ضخیم ؛ انتخاب ماشین صحیح و مناسب است.

از آنجا که معمولا ابعاد کلی قطعات ضخیم زیاد نیست بلکه وزن بالایی دارند ، ابعاد قالبگیر ماشین کوچک ولی حجم قابل تزریق ماشین بسیار زیاد و غیر عادیست ! در این میان استفاده از ماشینهای اساندارد عادی به هیچوجه مقرون بصرفه و عقلانی نیست و می بایست از ماشینهای خاصی استفاده گردد که قابلیتهایش ، با حداقل هزینه سرمایه گذاری ، انتظاراتمان را برآورده نماید.

در انتخاب ماشین و تجهیزات مناسب و همچنین در طراحی و ساخت قطعات با ضخامتهای زیاد چون؛ اتصالات آب و فاضلاب و گاز انتخاب طراح و قالبساز از اهمیت بسیاری برخوردار است و اینسیinecy این امکان را برای مشتریان بزرگوار فراهم نموده است تا با بهره مندی از تجربیات ارزشمند خود ، از کوتاهترین مسیر صحیح و بی دردسری، سرمایه گذاران هوشمند را به اهداف متعالی مد نظر هدایت و یاری نماید.

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

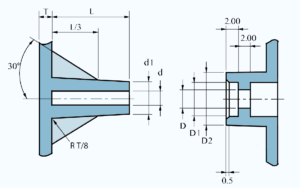

اصول طراحی جای پیچ در قطعات پلاستیکی

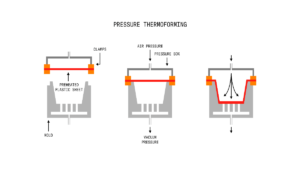

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟