اخبار مرتبط

تاثیر کیفیت هات رانر بر کیفیت قطعات تولیدی با قالب های تزریق پلاستیک

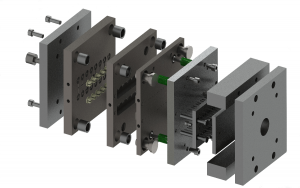

سیستم های تغذیه و ورود مواد به داخل حفره های قالب های تزریق پلاستیک (feeding system) به دو حالت راهگاه سرد / کلد رانر (cold runner) و یا راهگاه گرم / هات رانر (hot runner) می باشد.

بررسی نقاط ضعف و قوت هر یک از راهگاههای سرد و گرم در مقاله های قبلی توضیح داده شده است.

در این مجال بر آنیم تا به یکی از مرموزترین عارضه های شایع در قالب های هات رانر (راهگاه گرم hot runner) اشاره نموده و موضوعات مهم و کلیدی مطرح نماییم.

برای تولید کنندگانی که با تعداد زیادی قالبهای تزریق پلاستیک هات رانر سر و کار دارند، به کرات مشکلاتی چون موارد ذیل پیش آمده است:

۱. علائم و لکه های زرد رنگ روی سطح قطعه بخصوص در نزدیکی و اطراف گیت تزریق (yellow mark)

۲. علائم و لکه های تیره قهوهای رنگ روی سطح قطعه بخصوص در نزدیکی و اطراف گیت تزریق(brown mark and black spot)

۳. بوی تند سوختگی از قطعه تولیدی که از قالب خارج شده است (burning smell)

۴. ساطع شدن دود از درون گیت قالب و همچنین از درون سوراخ ورودی مواد به هاترانر(degraded material smoke)

۵. پف کردگی مواد خروجی از گیتهای تزریق هات رانر (degrading material)

۶. بروز علائم نقرهای خوشه گندمی روی سطح قطعه (silver mark)

۷. نابالانسی در پر کردن کویتی های قالب تزریق پلاستیک چند حفرهای (filling unbalancing)

۸. انسداد گیت تزریق حفره ها در قالب (gate obstruction)

۹. شره کردن مواد از داخل گیت قالب (material drooling)

۱۰. حبس هوا و حتی بروز سوختگی و یا ایجاد سوراخ در ناحیه هایی از سطح قطعه تولیدی (air trap & diesel)

بطور کلی انتخاب نوع سیستم هات رانر و طراحی و ساخت صحیح و با کیفیت ان از اهمیت بسیاری برخوردار است. معمولاً در ساخت قالب تزریق پلاستیک به طراحی قالب توجه می شود و سیستم هات رانر آنچنان مد نظر قرار نمی گیرد و صرفاً انتخاب نوع سیستم تغذیه (تزریق مواد) قالب به بحث کشیده می شود.

در بسیاری موارد تفاوت قیمت قالب تزریق پلاستیک راهگاه سرد و راهگاه گرم قابل توجه است. البته بسته به اینکه هات رانر بکار رونده در ساخت قالب ساخت کدام شرکت سازنده باشد، قیمت قالب متغیر است.

در بعضی مواقع و به اقتضای شکل هندسی قطعه و تعداد کویتی قالب و الزامات کیفی و ظاهری و حتی عملکردی قالب تزریق پلاستیک، استفاده از هات رانر الزامیست. به عبارت دیگر هر قالب تزریق پلاستیک با راهگاه سرد را می توان بصورت راهگاه گرم هم طراحی نمود ولی عکس این قاعده صادق نیست و در مواردی صرفاً امکان ساخت قالب با سیستم راهگاه گرم امکان پذیر است و نمی توان سیستم تغذیه قالب را راهگاه سرد طراحی نمود.

منظور از صحت طراحی و کیفیت ساخت هات رانر برای قالب تزریق پلاستیک، طراحی بر اساس اصول و قواعد موجود در زمینه ساخت انواع هات رانرها است. متاسفانه در دهه اخیر و با افزایش میزان الزامات ساخت قالب های تزریق پلاستیک با سیستم راهگاه گرم و بدلیل قیمت بالای تهیه هات رانر از شرکت های معروف در این زمینه چون synventive، Husky، Yudo، Sino و… بسیاری از شرکت ها بدون در نظر گرفتن الزامات حساس و تعیین کننده طراحی، به ساخت انواع مدل های هات رانر مبادرت ورزیده اند و قالب سازان با سفارش هات رانر به این سازندگان، ضمن دسترسی آسان تر به این تامین کنندگان، قیمت نهایی قالب را نیز متعادل و مقبول نظر مشتریان نگه میدارند.

در بسیاری از موارد استفاده از این گونه هات رانرها در قالب های ساخته شده، شاید مشکلی اساسی ایجاد نکند، ولی در بعضی موارد، خصوصاً در تولید قطعه با بعضی پلیمرهای مهندسی چون پلی آمید (PA)، پلی کربنات (PC)، اکریلیک (PMMA) و… مصائب زیادی تجربه شده است.

نکات بسیار مهمی در اصول طراحی هات رانرها وجود دارد که می باست مد نظر قرار گیرد که ذیلاً به پاره ای از آن نکات توجه می گردد؛

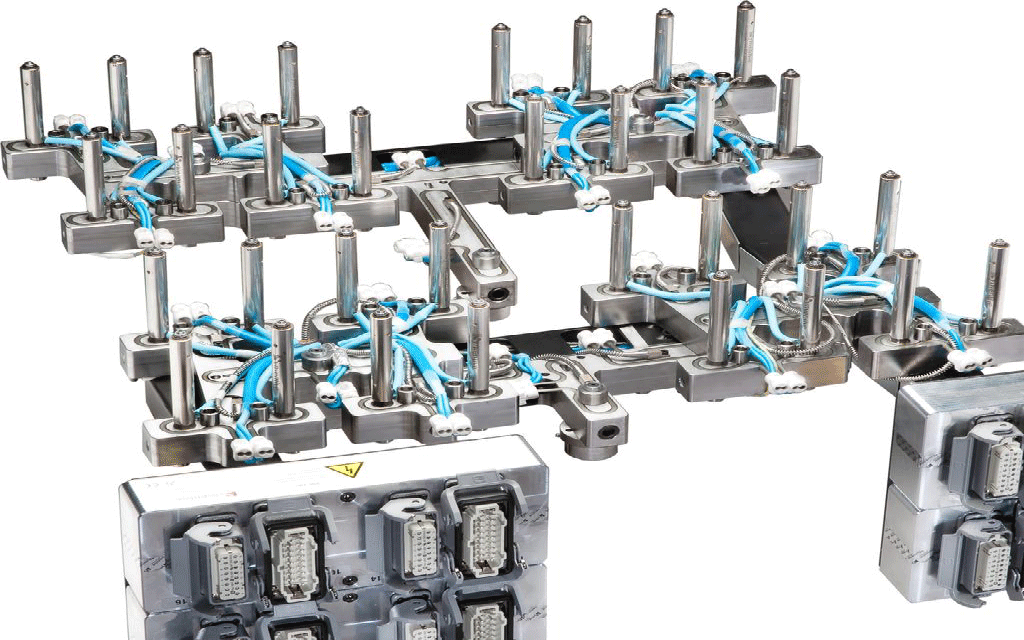

۱) ابعاد و اندازه طول و قطر کانال ها در بلوک هات رانر (hot runner manifold) و همچنین طول و قطر کانال نازل ها و ابعاد و قطر سوراخ گیت های تزریق (nozzle’s gate’s holes)

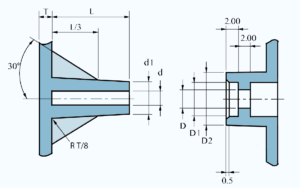

۲) طراحی نوع گیت تزریق (hot runner injection nozzle gate’s tip) انتخابی چه از نوع سوزنی (hot point gate) باشد و چه از نوع ولو(valve gate hot) و چه از نوع اسپرو (hot sprue bush gate) بسیار حساس و از دقت بالایی برخوردار است.

۳) آب بندی دقیق نازل های هات رانر در نشیمنگاه ها (nozzle’s seat) بسیار حیاتی است و در صورت ضعیف بودن آب بندی ها در این نشیمنگاه ها، مشکلات بسیار جدی برای سیستم هات رانر و قالب بوجود می آید.

۴) کیفیت و دقت المنت ها (heater elements) و ترموکوپل ها (thermocouples) و ترموریگلاتورها (thermoregulators) و سوکت ها (sockets) و کابل (cables) بکار رفته در ساخت سیستم هات رانر بسیار مهم و تعیین کننده است.

۵) تعبیه محل نصب المنت ها و ترموکوپل ها که می بایست تیپ انتخابی آن مطابق با مدل ترموریگلاتورهای بکار رفته در ساخت تابلو کنترل (control box) حرارت سیستم هات رانر انتخاب شود، بسیار مهم است و می بایست به گونه ای و در جایی تعبیه گردد که تغییرات دمایی در مناطق مختلف بلوک وجود نداشته باشد.

۶)انتخاب مقدار توان و همچنین نوع المنت های حرارتی که برای سیستم هات رانر انتخاب می شود نیز از اهمیت زیادی برخوردار است و بر اساس طراحی انتخاب می گردد.

با همه توضیحات ارائه شده، تنظیم شرایط تولید با قالبهای هات رانر خصوصاً قطعاتی که از موادهای مهندسی و سخت فرآیند تشکیل شده اند، بسیار مهم بوده و نیاز به تجربه لازم و دانش کافی دارد.

با توجه به افزایش قابل توجه هزینه های تولید اعم از قیمت های سرسام آور مواد، ماشین، قالب و … برخورداری و بهره مندی ازخدمات موثرمشاوره بجهت پیشگیری از اتلاف ها شایسته بوده و شرطی معقول است.

اینسی با استفاده از متخصصینی با تجربه و بیش از ۲۰ سال سابقه در راه اندازی، بهره برداری، به روز رسانی، ارتقاء و مدیریت کارخانجات تولید محصولات پلاستیکی، سازمان شما را با حداقل تلاطم و بهم ریختگی به حداکثر بهره وری بر اساس پارامتر های روز می رساند.

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

اصول طراحی جای پیچ در قطعات پلاستیکی

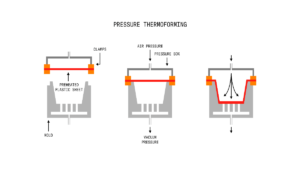

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟