اخبار مرتبط

دستگاه تزریق پلاستیک

در این مطلب قصد داریم شما را با دستگاه تزریق پلاستیک آشنا کرده و به بررسی موارد زیر بپردازیم :

۱- دستگاه تزریق پلاستیک

۲- انواع دستگاه تزریق پلاستیک و نحوه کار با ان ها

۳- اجزای دستگاه تزریق پلاستیک

۴- بهترین برند دستگاه تزریق پلاستیک چیست ؟

۱- دستگاه تزریق پلاستیک چیست ؟

تعریف دستگاه تزریق پلاستیک

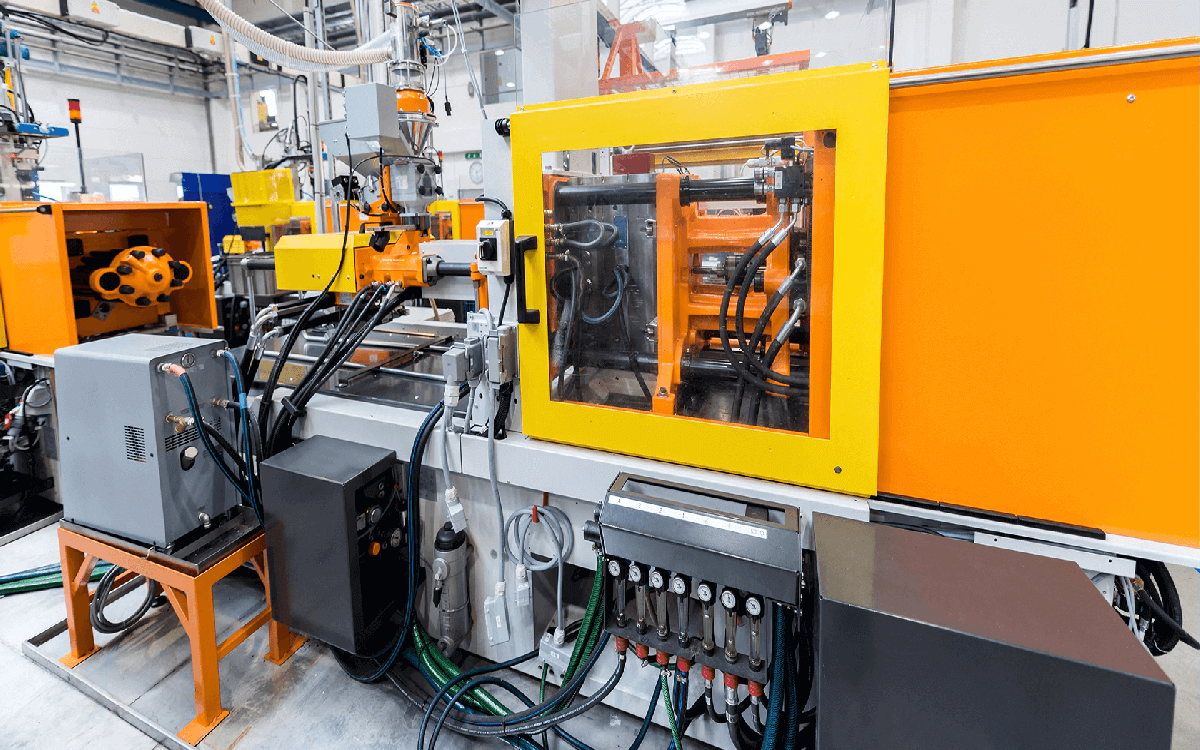

به دستگاهی اطلاق می شود که مواد اولیه از جنس پلاستیک را دریافت کرده، آن را به حالت مذاب در آورده و آن را در قالب تزریق می کند و پس از باز شدن قالب قطعه پلاستیکی (محصول) از آن خارج می گردد.

۲- دستگاه های تزریق پلاستیک به طور کلی به دو گروه تقسیم بندی می گردند:

۱- دستگاه تزریق پلاستیک عمودی (Vertical)

۲- دستگاه تزریق پلاستیک افقی (Horizontal)

دستگاه های تزریق پلاستیک عمودی (Vertical)

در این نوع دستگاه مکانیزم به صورت عمودی می باشد. یعنی اگر بخواهیم دستگاه را بطور کلی از بالا به پایین تشریح کنیم، یک موتور پنوماتیکی در بالای دستگاه قرار دارد که به وسیله ی پیستونی که در زیر آن قرار دارد، وظیفه ی تزریق مواد درون قالب را به عهده دارد و بعد از آن هوپر درایر، سیلندر، نازل و قالب قرار دارند.

سیستم قفل و گیره نیز به نوعی از نیروی جاذبه برای قفل شدن قالب استفاده می نماید. همچنین این دستگاه نسبت به دستگاه تزریق پلاستیک افقی فضای کمتری را در کارگاه اشغال می کند. به شکل زیر توجه کنید :

زمانی ما از دستگاه های تزریق پلاستیک عمودی استفاده می نماییم که قطعه ما از نظر ساختمان، طوری باشد که با دستگاه تزریق پلاستیک افقی نتوانیم آن قطعه را تولید کنیم. مثلا قطعا ای اینسرتی داشته باشیم (اینسرت فلزی یا پلاستیکی) که احتمال افتادن اینسرت های آن دردستگاه تزریق پلاستیک افقی وجود داشته باشد و اینسرت های آن را نتوانیم به صورت افقی در قالب بگذاریم (مانند دوشاخه های پریز برق). در دستگاه تزریق پلاستیک عمودی، اصولا قطعه ما از دو جنس تشکیل شده است که جنس داخل آن با جنس بیرون آن متفاوت می باشد که اصولا جنس ماده ی داخلی نرم تر است.

دستگاه های تزریق پلاستیک افقی (Horizontal)

در این نوع دستگاه مکانیزم به صورت افقی می باشد که توجه این مقاله بیشتر روی این نوع دستگاه می باشد و در ادامه به تشریح کامل این نوع دستگاه تزریق پلاستیک می پردازیم و اجزای آنها را معرفی می نماییم.

به طور کلی دستگاه تزریق پلاستیک از دو واحد تشکیل شده است که عبارتند از :

۱- واحد تزریق (Injection unit)

۲- واحد گیره بندی (Clamping unit)

واحد تزریق متشکل از سیلندر و مارپیچ، گیرباکس، قیف مواد (هاپر درایر)، المنت ها و نازل تزریق می باشد که این واحد وظیفه ی تبدیل مواد از حالت گرانول به پلاستیک مایع و سپس تزریق پلاستیک مایع به درون قالب را دارد.

واحد گیره بندی نیز متشکل از هیدروموتور، تایبارها، صفحه متحرک، بخش پران دستگاه، صفحه ثابت و قالب تزریق پلاستیک می باشد که وظیفه ی این واحد، باز و بست قالب و پران قطعه ی نهایی می باشد.

نکته: به زبان ساده، اصولا فشار واحد تزریق از فشار واحد گیره بندی کمتر است. زیرا در صورت عکس این موضوع، هنگام تزریق، قالب باز می شود و قطعه پلیسه دار می گردد که در مقالات آتی در مورد مشکلات قطعات تزریق پلاستیک نیز به صورت جامع سخن خواهیم گفت.

نکته دیگر این که هنگام سفارش دستگاه تزریق پلاستیک، شما میتوانید بخشی از اجزای دستگاه های تزریق پلاستیک را به میل خود ارتقا داده و نسبت به حوضه فعالیت خود، آپشنی از دستگاه مانند طول مارپیچ، L/D، هیدرو موتور یا قسمت های دیگر را قوی تر انتخاب کنید. ما به شما کمک خواهیم کرد که با کمترین هزینه، مناسب ترین دستگاه تزریق پلاستیک را خریداری کنید.

دستگاه های تزریق پلاستیک از نظر سیستم مواد رسانی نیز به دو گروه تقسیم بندی می شوند:

۱- دستگاه تزریق پلاستیک مارپیچی (Screw)

۲- دستگاه تزریق پلاستیک پیستونی یا پلانجر (Plunger)

۱- دستگاه تزریق پلاستیک مارپیچی (Screw)

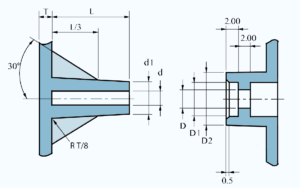

در دستگاه تزریق پلاستیک مارپیچی، مواد درون مارپیچ ذوب شده و با توجه به حرکت دورانی مارپیچ، به جلو آمده از طریق همان مارپیچ به نازل انتقال پیدا کرده و با حرکت خطی مارپیچ به سمت جلو (نه حرکت دورانی)، به درون قالب تزریق می شود که مارپیچ این دستگاه خود سه فاز دارد. به شکل زیر توجه کنید :

در منطقه ی اول یا همان منطقه خوراک دهی، گرانول شروع به گرم شدن میکند. پس در این نقطه مواد جامد است و شروع به ذوب شدن می کند.

در منطقه ی دوم یا همان منطقه ی فشرده سازی، مواد ما ترکیبی از مواد جامد و مذاب است که با توجه به شکل مارپیچ که در تصویر مشاهده می کنید، مواد در این قسمت فشرده می شود.

در منطقه سوم یا همان منطقه اندازه گیری، مواد کاملا مذاب و قابل اندازه گیری بوده و میتوان پارامتر های دستگاه را روی آن اعمال کرد.

۲- دستگاه تزریق پلاستیک پیستونی یا پلانجر (Plunger)

در دستگاه تزریق پلاستیک پلانجر، شرایط تا قبل از تزریق مواد به درون قالب، دقیقا مشابه دستگاه تزریق پلاستیک مارپیچی است. با این تفاوت که مارپیچ این دستگاه فقط حرکت دورانی داشته و حرکت خطی جهت تزریق به عهده ی سیلندر و پیستون می باشد. در این دستگاه، مواد پس از ذوب شدن، با حرکت دورانی مارپیچ، به قالب تزریق نمی شود. بلکه مواد به وسیله ی یک سیلندر و پیستون به درون قالب تزریق می شود. به این شکل که مواد در مارپیچ ذوب شده و به سمت محفظه سیلندر و پیستون هدایت می شود و پس از آن توسط همان سیلندر و پیستون به درون قالب تزریق می گردد. به شکل زیر توجه کنید :

زمانی ما از دستگاه تزریق پیستونی یا پلانجر استفاده می کنیم که قطعه ما کوچک اما سنگین باشد و یا دیواره ی قطعه ضخامت زیادی داشته باشد. بعضا حتی تا یک سانتی متر ضخامت (مانند اتصالات پلی اتیلن). به همین علت به جای استفاده از یک دستگاه تزریق پلاستیک تناژ بالای گران قیمت، از یک دستگاه پلانجر با تناژ پایین تر و قیمت کمتر می توان استفاده کرد.

دستگاه های تزریق پلاستیک از نظر تعداد مارپیچ نیز، به دو گروه تقسیم بندی می گردند:

۱- دستگاه تزریق پلاستیک تک مارپیچ ( تک رنگ )

۲- دستگاه تزریق پلاستیک دو مارپیچ ( دو رنگ )

در دستگاه تزریق پلاستیک دو مارپیچ ، سمت متحرک قالب ، علاوه بر حرکت خطی جهت باز و بسته شدن ، حرکت دورانی نیز دارد، به این صورت که ابتدا قالب بسته می شود، مارپیچ اول تزریق می کند، قالب باز می شود، سمت متحرک می چرخد، قالب مجددا بسته می شود و مارپیچ دوم تزریق می کند.

زمانی از دستگاه دو مارپیچ استفاده می گردد که قطعه دو رنگ باشد (مانند درب بعضی کاسه های ضد آب که خود درب متریالی مثلا از جنس PP داشته و متریال دور درب از جنس مثلا TPE بوده که به علت نرم و انعطاف پذیر بودن، حکم واشر آب بند درب را دارد) یا این که قطعه دو تکه باشد که قسمت دوم روی قسمت اول تزریق میگردد.

دستگاه های تزریق پلاستیک از نظر نوع مصرف انرژی، به سه گروه تقسیم بندی می گردند:

۱- دستگاه تزریق پلاستیک هیدرولیکی

۲- دستگاه تزریق پلاستیک الکترونیکی

۳- دستگاه تزریق پلاستیک هیبریدی

۱- دستگاه تزریق پلاستیک هیدرولیکی

در واحد گیره بندی این نوع دستگاه تزریق پلاستیک، از جک های هیدرولیکی و نیروی هیدرولیک (فشار روغن) جهت باز و بست قالب استفاده می شود. در این دستگاه نیروی قفل و گیره (Clamping) بسیار بالاست و برای تولید قطعات بزرگ مناسب می باشد. همچنین به علت وجود روغن، دستگاه نسبت به سایش مقاومت بالایی دارد. همچنین قدرت پران بیشتر، حجم تزریق بالاتر، وجود آکومولاتور جهت تنظیم دقیق سرعت باز و بست گیره، ارزان بودن ماشین و قطعات یدکی آن و همچنین در دسترس بودن و قابل تهیه بودن این قطعات در بازار از مزایای این نوع دستگاه تزریق پلاستیک محسوب می شود. اما از نقاط ضعف این دستگاه می توان به مصرف انرژی بالا (تقریبا دو برابر دستگاه تزریق پلاستیک برقی)، دمای مواد مذاب بالا، زمان خنک کاری بیشتر و سر و صدای زیاد اشاره کرد. این دستگاه ها به علت وجود روغن، برای محیط هایی که بهداشت در آنها بسیار مهم است مانند کارخانه های تولید قطعات پزشکی، مناسب نیستند.

۲- دستگاه تزریق پلاستیک الکترونیکی

به دلیل این که هسته های اصلی این دستگاه ها، سروو موتور ها هستند، سرعت بالاتر و چون کنترلر های این سروو موتور ها به صورت دیجیتال می باشند، دقت بیشتر و همچنین مصرف انرژی خیلی کمتری (تقریبا نصف) نسبت به دستگاه های تزریق پلاستیک هیدرولیکی دارند. همچنین به دلیل دقت بالا، دستگاه تکرار پذیرتر بوده و به علت ضریب خطای پایین این نوع دستگاه، تنظیمات آن به هم نمیخورد و ضایعات راه اندازی و نیز ضایعات حین تولید این دستگاه نسبت به دستگاه تزریق پلاستیک هیدرولیکی خیلی کمتر و کیفیت قطعه خیلی بهتر است. تعمیرات کمتر، نرخ خرابی پایین تر، تولیدات تمیز و بهداشتی، کاهش مصرف انرژی (گاها تا ۷۰%)، سرعت تزریق و گیره بالاتر (به علت وجود سروو موتور)، زمان سیکل کمتر نسبت به دستگاه تزریق پلاستیک هیدرولیکی، روشن شدن سریع نیز از جمله مزایای دیگر این نوع ماشین تزریق می باشند. نیروی قفل و گیره ی پایین، هزینه اولیه و تعمیر و نگهداری بالا و قیمت بالای قطعات یدکی نیز از معایب این نوع دستگاه به شمار می روند.

۳- دستگاه تزریق پلاستیک هیبریدی

دستگاه تزریق پلاستیک هیبریدی، ترکیبی از دو دستگاه تزریق پلاستیک هیدرولیکی و الکترونیکی می باشد. یعنی همزمان هم دارای قفل و گیره ی قوی بوده و هم دقت بالایی دارد. سر و صدای این دستگاه نیز به اندازه ی قابل توجهی کاهش یافته است. علاوه بر این می توان جهت تولید قطعات نازک و ضخیم از آن استفاده کرد. این دستگاه ها به دلیل مصرف انرژی پایین، دقت بالا و قدرت گیره بندی بالا و توانایی تولید انواع محصولات، از بازدهی بالایی برخوردارند. از دیگر مزایای این نوع دستگاه میتوان به سیستم Close loop دقیق تر، دمای پایین تر روغن، عمر بالا تر و سود بالاتر در طول زمان اشاره کرد. از معایب آن نیز، هزینه تعمیر و نگهداری بالا و نیاز به علم هیدرولیک و الکترونیک جهت تعمیر و نگهداری این دستگاه می باشد. از طرفی با توجه به تکنولوژی های این نوع دستگاه ها، سیستم گیره بندی آنها نیز متنوع بوده و امکان نصب گیره های آنها به یکدیگر وجود ندارد.

۳- اجزای دستگاه تزریق پلاستیک

در این قسمت به معرفی اجزای اصلی دستگاه تزریق پلاستیک پرداخته و آنها را بررسی می کنیم.

واحد تزریق (Injection unit)

این واحد مربوط به تزریق مواد به درون قالب بوده. البته خود قالب جزء واحد قفل و گیره حساب می شود. اجزای اصلی واحد تزریق عبارتند از :

۱- موتور و گیرباکس (Motor and gears for screw rotation)

که وظیفه حرکت خطی و دورانی مارپیچ را بر عهده دارد.

۲- قیف خوراک دهی مواد (Feed hopper)

گرانول یا مواد آسیابی دانه دانه از این قسمت وارد مارپیچ می شود.

۳- مارپیچ (Reciprocating screw)

مهم ترین قسمت واحد تزریق که وظیفه تغییر فاز مواد از جامد به مذاب و انتقال آن به قالب را دارد. جهت انتخاب دستگاه تزریق پلاستیک، طول ، قطر و نسبت طول به قطر (L/D) بسیار حائز اهمیت است. جنس مارپیچ معمولا از کروم، آلیاژهای نیکل، نیترید و بستگی به نوع مواد متغیر است.

۴- چک رینگ (Non Return valve)

وظیفه چک رینگ، جلوگیری از برگشت مواد به درون مارپیچ، پس از تزریق مواد به درون قالب می باشد.

۵- المنت (Heater)

وظیفه المنت، داغ کردن گرانول در دمایی بین ۱۷۰-۲۲۰ درجه سانتی گراد می باشد که به دور سیلندر مارپیچ پیچیده شده است.

۶- بارل (Barrel)

همان سیلندر یا محفظه ای است که مارپیچ درون آن قرار دارد.

۷- نازل (Nozzle)

قطعه ای مخروطی شکل که به سوراخ بوش اسپرو قالب چسبیده و مواد از آن درون قالب تزریق می شود. طول سرنازل و قطر سوراخ آن بسته به اندازه دستگاه و نوع قطعه از اهمیت ویژه ای برخوردار است.

۸- درایو موتور (motor drive)

وظیفه فرمان به موتور و کنترل موتور، به عهده درایو می باشد.

واحد قفل و گیره (Clamping unit)

این واحد مربوط به باز و بست قالب و پران قطعه می باشد که جنس آن از چدن داکتیل بوده و علت انتخاب این جنس، استحلاک پایین این چدن و طول عمر بالای آن است. اجزای اصلی واحد قفل و گیره عبارتند از :

۱- صفحه ثابت (Stationary platen)

بر روی این صفحه، سمت تزریق یا همان سمت ثابت قالب نصب می شود و قطر رینگ تزریق نیز نسبت به سوراخ قرار گرفته در این صفحه انتخاب می گردد. این صفحه همان طور که از اسم آن مشخص است، ثابت می باشد.

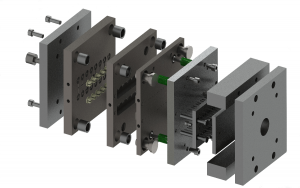

۲- قالب (Mold)

این مورد را به طور مفصل در مقاله قالب تزریق پلاستیک، توضیح داده ایم که می توانید از این قسمت مطالعه بفرمایید.

۳- صفحه متحرک (Movable platen)

سمت متحرک قالب (اصولا سنبه) روی این قسمت نصب می گردد و این صفحه از پشت به بازویی ها متصل است. این صفحه همان طور که از نامش پیداست، متحرک بوده و با حرکت کردن بازویی ها، روی تایبار ها حرکت میکند. در زیر آن نیز دو عدد گوه مسی یا برنجی وجود دارد که از آنها برای تنظیم کردن و ریگلاژ کردن صفحه متحرک و همچنین برداشتن بار از روی تایبار هااستفاده می شود.

۴- تایبار (Tie bar)

چهار میله موازی افقی با روکش کروم با فاصله برابر، که از یک سمت به صفحه گیرباکس دستگاه و از سمت دیگر به صفحه ثابت توسط مهره و استپر متصل می باشند و صفحه متحرک روی آنها حرکت می کند. قفل گیره پس از بسته شدن قالب به وسیله ی لینک و تاگل، توسط تایبار ها نگه داشته می شود.

۵- پران (Ejector)

سیستم پران انواع مختلفی دارد. از جمله پران مکانیکی، بادی و ویبره. در پشت صفحه متحرک، مکانیزم پران شامل یک جک هیدرولیک و یک خط کش است که جک هیدرولیک عملیات پران را انجام داده و خط کش جهت تنظیم میزان پران تعبیه شده است.

۶- بازویی (Link)

وظیفه بازویی ها حرکت دادن صفحه متحرک روی تایبار ها و قفل کردن و باز کردن سیستم قفل و گیره می باشد که از یک سمت به صلیبی و صفحه دنده (گیرباکس) و از سمت دیگر به صفحه متحرک متصل می باشند. بزویی ها توسط بوش و پین به یکدیگر متصل هستند.

۷- صلیبی (Cross head)

قطعه ای ضربدری شکل بوده که از یک سمت به بازویی ها و از سمت دیگر به جک گیره متصل می باشد. وظیفه صلیبی انتقال نیرو از جک به بازویی ها می باشد که نهایتا منجر به قفل و باز کردن گیره دستگاه می شود.

۸- جک باز و بست گیره (Hydraulic press)

یک جک هیدرولیک خطی می باشد که Rod آن به صلیبی متصل بوده و وظیفه آن انتقال نیرو به صلیبی و بازویی ها که نهایتا منجر به جابجایی صفحه متحرک و قفل و باز کردن گیره می شود.

۹- درایو هیدرو موتور واحد قفل و گیره (Clamping motor drive)

وظیفه آن فرمان به هیدروموتور می باشد.

۱۰- هیدروموتور و صفحه گیرباکس (& Gear platen Hydraulic motor)

هیدروموتور وظیفه ی حرکت دادن صفحه گیر باکس را بر عهده دارد. هیدروموتور حرکتی دورانی ساعتگرد و پادساعتگرد دارد و به چرخدنده بزرگی که در وسط صفحه گیرباکس وجود دارد، متصل است که آن چرخدنده نیز به چهار چرخدنده کوچک که روی مهره های انتهای تایبار ها قرار دارند، متصل است و با حرکت چرخدنده های کوچک روی رزوه های تایبار ها، موجب جا به جایی مجموعه گیره دستگاه می شود.

انواع سیستم حفاظتی دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک شامل سه نوع سیستم حفاظتی می باشد.

۱- سیستم حفاظتی مکانیکی

سیستم حفاظتی مکانیکی که در سمت اپراتور دستگاه نصب شده است، شامل یک میله شانه ای در روی صفحه ثابت دستگاه و یک زبانه فلزی بر روی صفحه متحرک دستگاه می باشد. زمانی که درب سمت اپراتور باز می گردد، زبانه فلزی در دندانه میله شانه ای قرار دارد که در صورتی که گیره به حرکت در بیاید، این دندانه ها اجازه حرکت به گیره نمی دهند.

۲- سیستم حفاظتی الکتریکی

سیستم حفاظت الکتریکی به این صورت است که در هر دو سمت دستگاه بر روی لبه درب ها، میکروسوئیچ هایی وجود دارند که در صورد باز شدن درب ها، این میکروسوئیچ ها غیر فعال شده و در نتیجه فرمان گیره بسته از PLC به دستگاه صادر نمیگردد.

۳- سیستم حفاظتی هیدرولیکی

کارکرد سیستم حفاظت هیدرولیکی به این صورت است که در قسمت انتهایی دستگاه و در هر سمت یک میکروسوئیچ وجود دارد که در صورت باز بودن درت دستگاه، این میکروسوئیچ ها عمل نکرده و در نتیجه فرمان گیره بسته به شیر های حفاظت هیدرولیکی ارسال نمی گردد.

۴- بهترین برند دستگاه تزریق پلاستیک چیست؟

تا اینجا، شما بطور کامل با دستگاه تزریق پلاستیک آشنا شدید. حال این سوال برای شما پیش می آید که کدام برند دستگاه تزریق پلاستیک را خریداری کنم ؟

جهت دریافت پاسخ خود در ادامه این مقاله با ما همراه باشید :

بطور کلی، ماشین تزریق به اقتضای قطعه ای که قرار است تولید شود و با توجه به قالب آن قطعات، انتخاب می گردد.

در مجموع ساختار ماشین های تزریق پلاستیک استاندارد، تقریبا تا ۹۰ درصد مشابه یکدیگر است. زیرا قطعات ماشین های تزریق پلاستیک اصولا همگی به صورت آماده خریداری می شوند و شرکت های سازنده ی ماشین های تزریق پلاستیک، با کمی تغییرات قطعاتی مثل Die plate ها و شاسی دستگاه ها یشان را با کمک پیمان کار هایشان ساخته و پس از دریافت قطعات ریخته گری شده چدنی از پیمانکار ها، آنها را ماشین کاری کرده و نهایتا مونتاژ می کنند.

بطور کلی فقط صفحه ها، کابینت ها، درب ها، شاسی و رنگ آمیزی دستگاه و نهایتا ماشین کاری لینک و تاگل ها و مونتاژ دستگاه توسط شرکت سازنده انجام می شود.

در نتیجه ما برای انتخاب بهترین برند ماشین تزریق پلاستیک، باید برندی را انتخاب کنیم که آن برند علاوه بر داشتن دانش و تجربه لازم و اطلاعات کامل از تمامی جزئیات و آپشن های دستگاه، قیمت مناسبی را نیز برای محصولاتش در نظر گرفته باشد.

بعضی از برند ها به داشتن ماشین های تزریق پلاستیک خاص معروف هستند. مثلا شرکت Dr BOY که ماشین های تزریق پلاستیک این شرکت اصولا زیر ۱۵۰ تن می باشند که این ماشین ها اصولا الکتریکی بوده و برای صنایع بهداشتی و دارو سازی و پزشکی مورد استفاده قرار می گیرند.

پس ما باید نسبت به بودجه و نسبت به نوع تولیدات شرکت، بهترین برند دستگاه تزریق پلاستیک را انتخاب کنیم.

ماشین تزریق پلاستیک Tongjia

برند tongjia با توجه به سوابق و تجربیات درخشانی که در صنعت تزریق پلاستیک دارد، شرکت قابلی بوده و اجزای ماشین، اجزای مستحکم، با صلابت و قابلی هستند. سیستم PLC این ماشین به فراخور نیاز مشتری از شرکت Techmation یا KEBA انتخاب می گردد. مورد دیگر این که این شرکت انواع ماشین ها مانند ماشین های تزریق پلاستیک الکتریکی، پلانجر، ماشین های تزریق دو صفحه ای را می سازد و در کل هم تنوع دستگاه بالا بوده و هم هزینه تهیه این دستگاه نسبت به برند های دیگر پایین تر می باشد. از دیگر برند های عالی دستگاه تزریق نیز میتوان به برند های Haitian و LOG نیز اشاره کرد.

اینسی (INECY)، آماده انجام تمامی خدمات تزریق پلاستیک شما مخاطبان عزیز می باشد. نگاهی به بخش خدمات سایت بیاندازید. سوالات و نظرات خود را در قسمت نظرات برای ما ارسال کنید.

جهت مشاوره و اطلاع از قیمت انواع دستگاه تزریق پلاستیک و تمامی قطعات آنها مانند مارپیچ، PLC انواع قطعات یدکی و آموزش کار با دستگاه های تزریق پلاستیک، از صفحه تماس با ما ، با ما در ارتباط باشید.

مطالب مرتبط

مزایا و معایب قالب های نمونه اولیه در صنعت تزریق پلاستیک

اصول طراحی جای پیچ در قطعات پلاستیکی

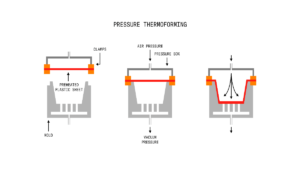

چگونه میتوانید از طریق ترموفرمینگ، بهره وری را در بیزینس خود افزایش دهید؟